Het productieproces van mallen voor automotoren is in de loop der jaren aanzienlijk geëvolueerd, gedreven door technologische vooruitgang en de behoefte aan grotere precisie, efficiëntie en flexibiliteit.

Traditioneel productieproces

Het traditionele productieproces van matrijzen voor automotoren omvat verschillende gevestigde fasen:

Ontwerp en prototype:

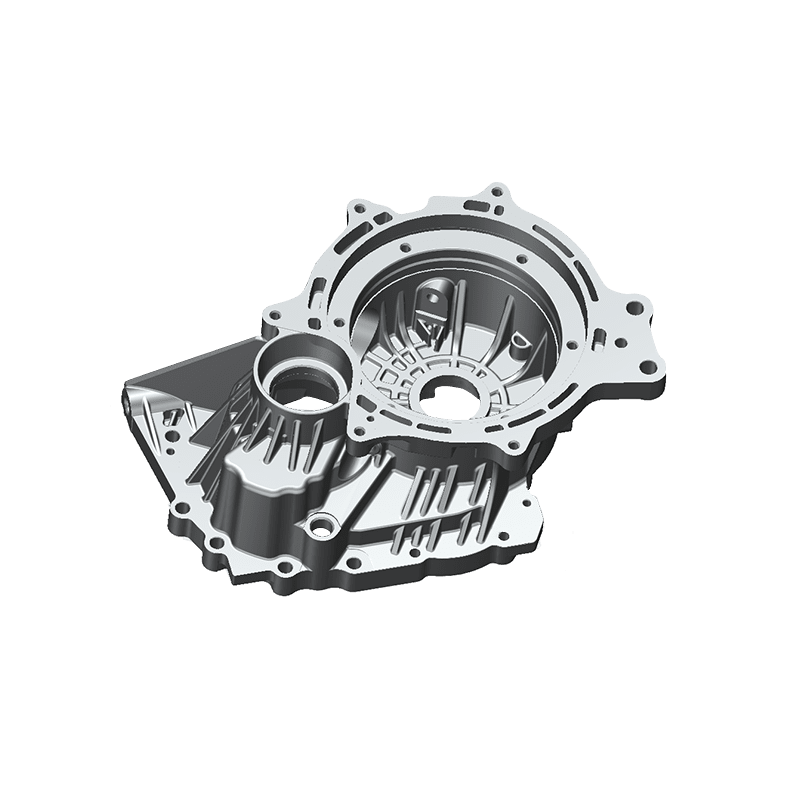

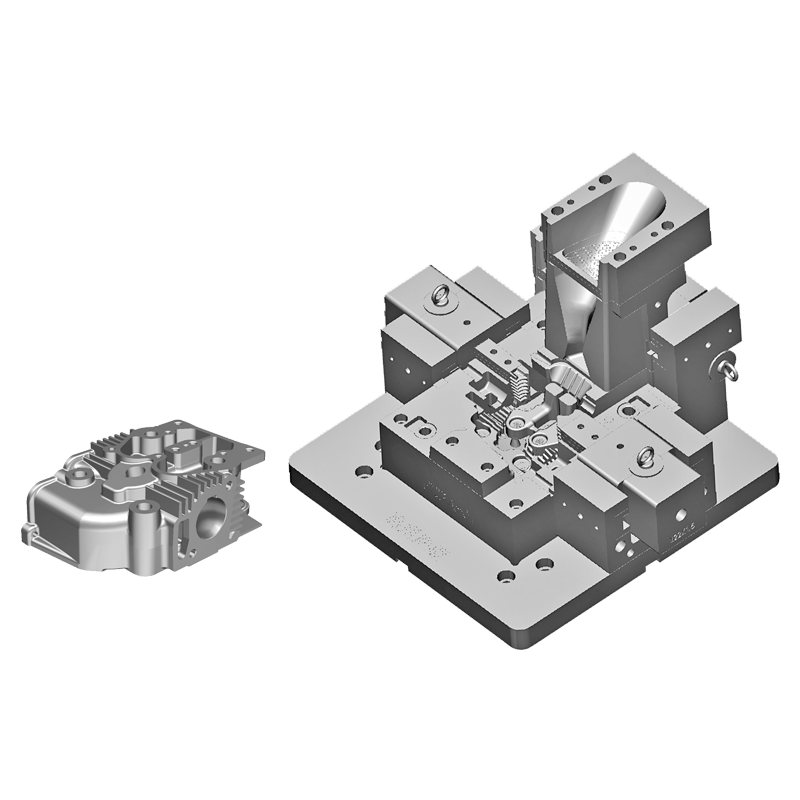

Ingenieurs maken gedetailleerde ontwerpen van de mallen met behulp van Computer-Aided Design (CAD)-software.

Prototypes worden vaak geproduceerd via subtractieve productieprocessen, zoals frezen of draaien, om het ontwerp te valideren voordat de productie op volledige schaal plaatsvindt.

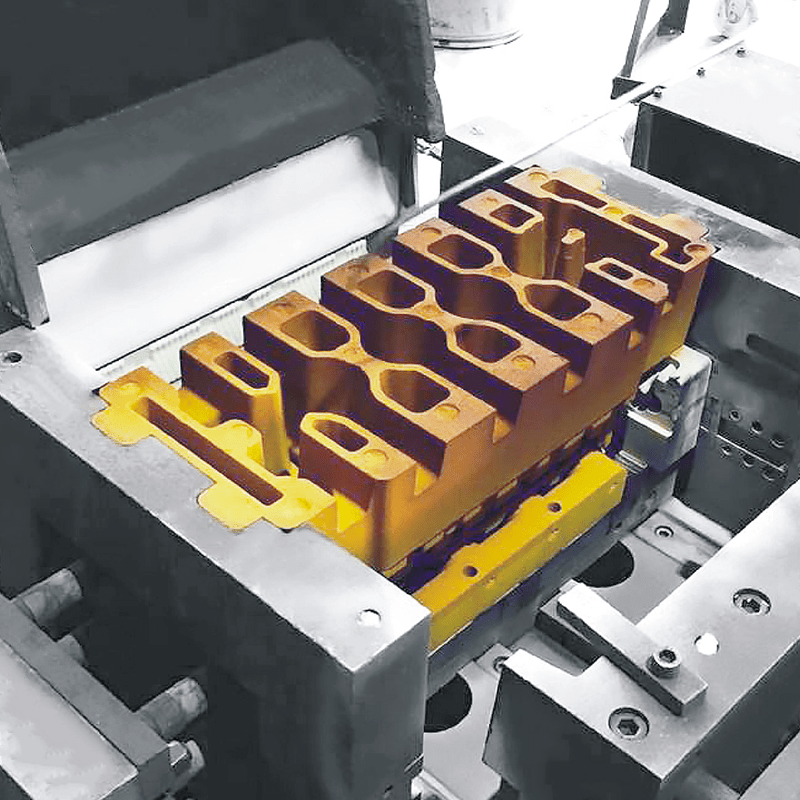

Gereedschapsfabricage:

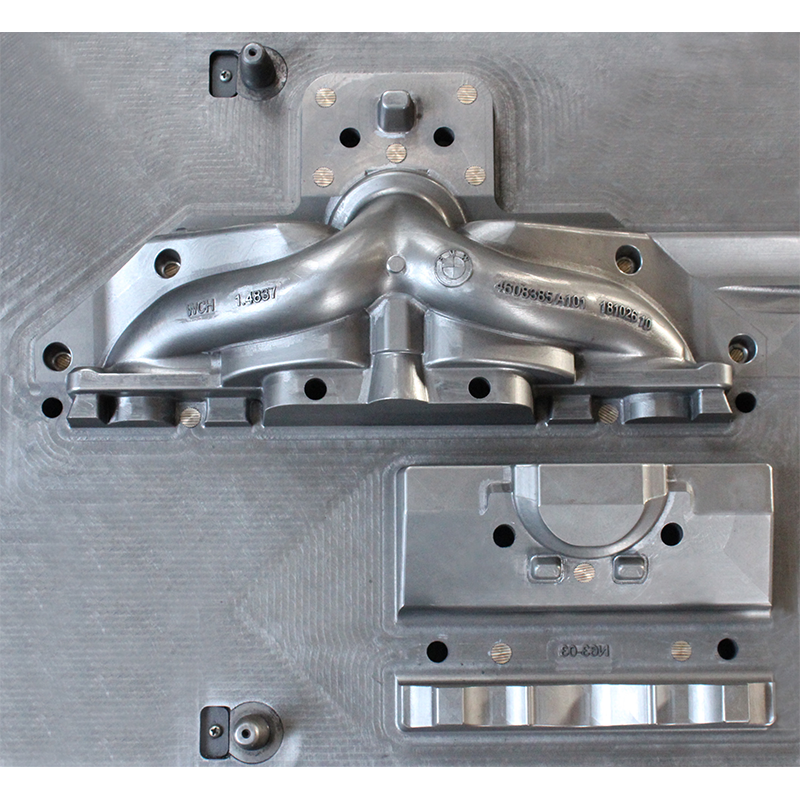

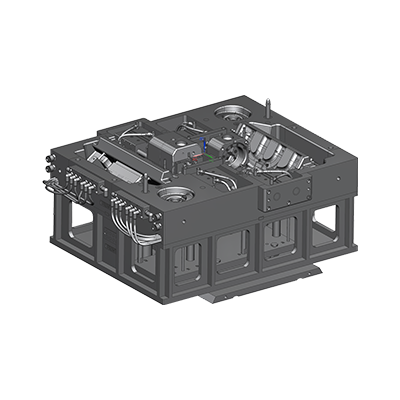

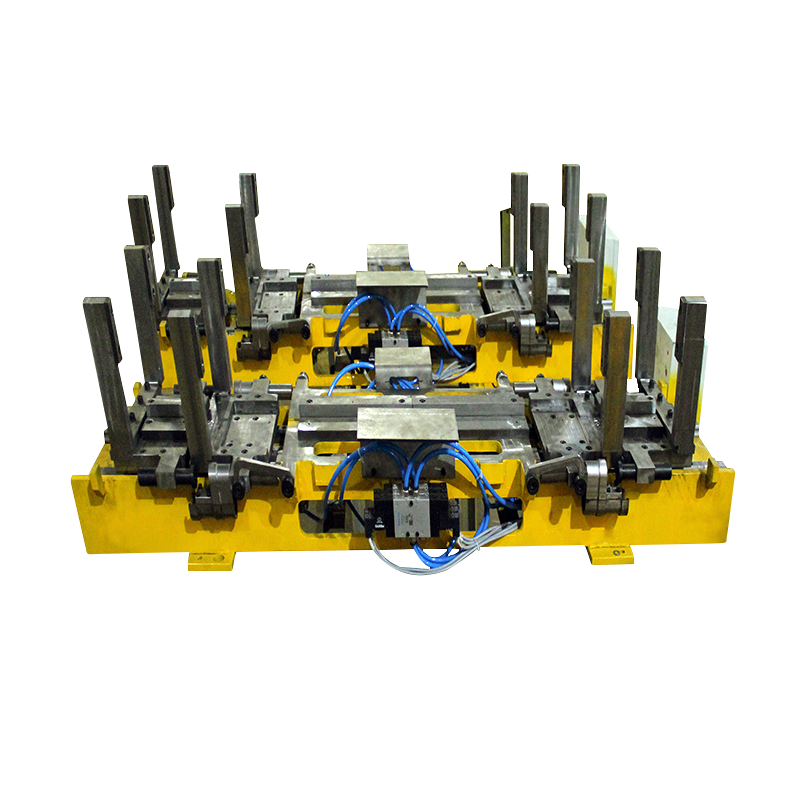

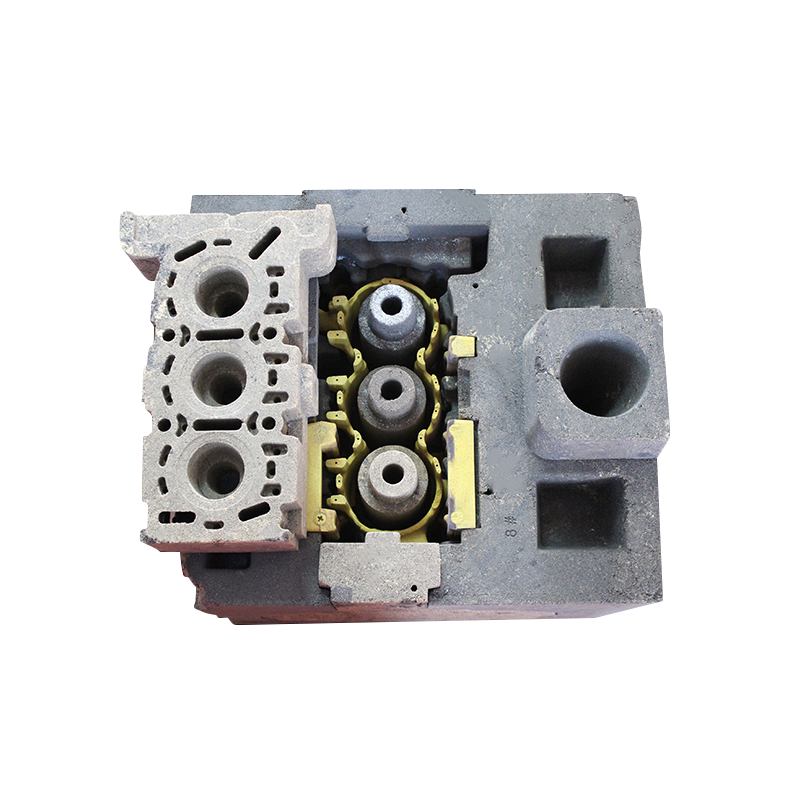

Gereedschapsfabricage omvat de productie van verschillende matrijscomponenten zoals holte-inzetstukken, kerninzetstukken, koelkanalen en runnersystemen.

Conventionele bewerkingstechnieken, zoals frezen, draaien, slijpen en elektrische ontladingsbewerking (EDM), worden gebruikt om deze componenten te vormen uit blokken hoogwaardig gereedschapsstaal of andere geselecteerde materialen.

Complexe geometrieën worden bereikt door nauwgezette precisiebewerking, inclusief microfrezen en microboren.

Warmtebehandeling en oppervlakteafwerking:

De matrijscomponenten ondergaan warmtebehandelingsprocessen om hun hardheid, taaiheid en duurzaamheid te verbeteren.

Oppervlakteafwerkingstechnieken zoals polijsten of coatings worden toegepast om wrijving te verminderen, de materiaalstroom tijdens het spuitgieten te verbeteren en de levensduur van de matrijscomponenten te verlengen.

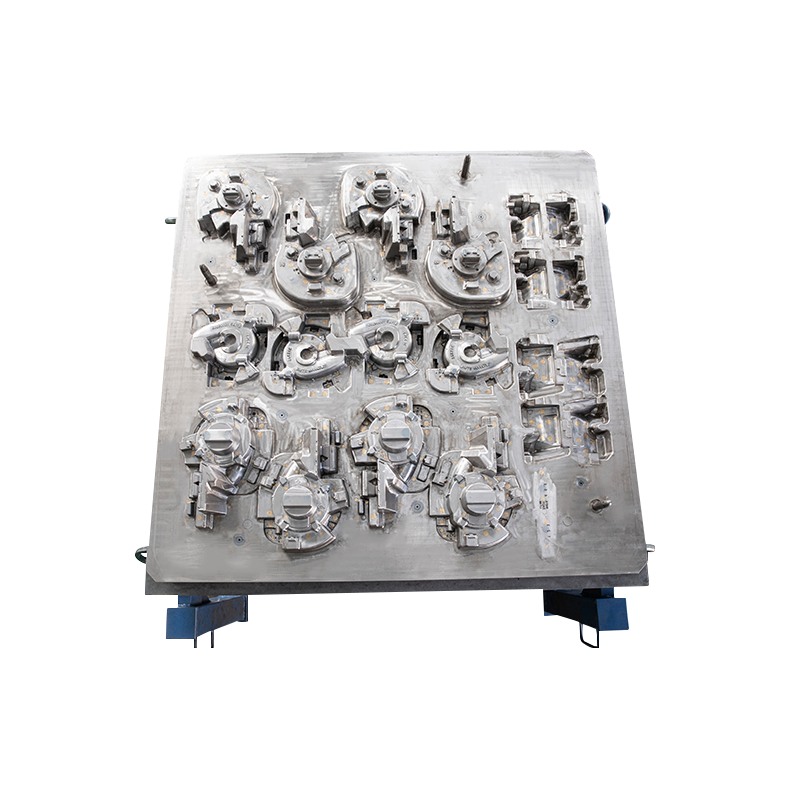

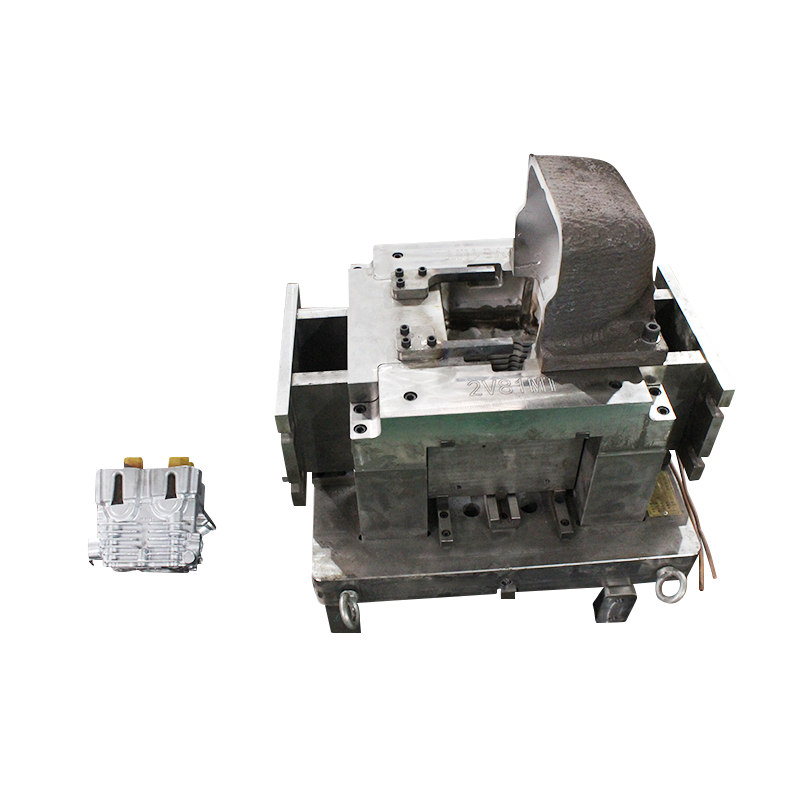

Montage en testen:

De afzonderlijke matrijscomponenten worden samengevoegd tot de volledige matrijsstructuur.

Er worden strenge tests uitgevoerd om ervoor te zorgen dat de mal voldoet aan de ontwerpspecificaties, maattoleranties en prestatiebenchmarks.

Technologische vooruitgang

Technologische vooruitgang zorgt voor een revolutie in het productieproces van matrijzen voor automotoren, wat leidt tot grotere precisie, efficiëntie en aanpassingsvermogen. Enkele belangrijke innovaties zijn onder meer:

Additieve productie (3D-printen):

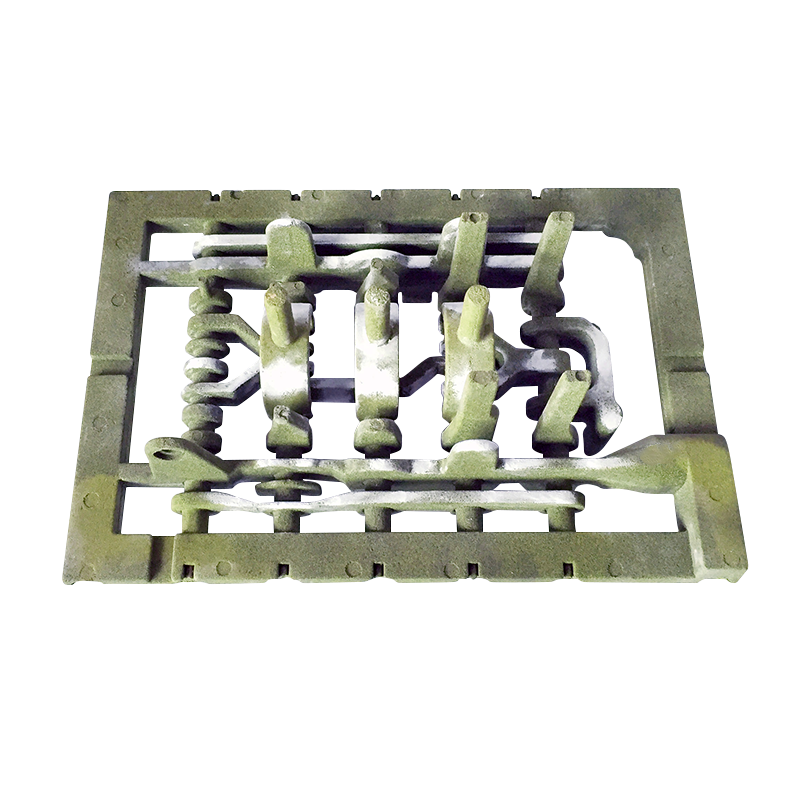

Additieve productietechnieken, zoals selectief lasersmelten (SLM) of direct metal laser sinteren (DMLS), worden toegepast voor de productie van matrijscomponenten.

Met 3D-printen kunnen complexe geometrieën worden gecreëerd die moeilijk te realiseren zijn met traditionele bewerkingsmethoden. Deze flexibiliteit in het ontwerp kan leiden tot geoptimaliseerde koelkanalen en andere ingewikkelde functies.

De rapid prototyping-mogelijkheden van 3D-printen maken snellere ontwerpiteraties en validatie mogelijk.

Geavanceerde CNC-bewerking:

CNC-bewerkingen met hoge precisie blijven vooruitgang boeken met de ontwikkeling van meerassige machines en hogesnelheidsspindels.

Deze verbeteringen zorgen voor nog fijnere toleranties en gladdere oppervlakteafwerkingen, cruciaal voor precisievormcomponenten.

CAM-software, die gereedschapsbanen voor CNC-machines genereert, is geavanceerder geworden en optimaliseert bewerkingsstrategieën voor efficiëntie en nauwkeurigheid.

Slimme productie en Industrie 4.0:

De productie van matrijzen voor automotoren integreert met slimme productieprincipes. Sensoren ingebed in mallen verzamelen realtime gegevens over factoren als temperatuur, druk en slijtage.

Deze gegevens worden gebruikt voor voorspellend onderhoud, waardoor wordt gegarandeerd dat matrijzen worden onderhouden en vervangen voordat ze kapot gaan, waardoor stilstand tot een minimum wordt beperkt.

Automatisering en robotica worden steeds vaker gebruikt voor taken als materiaalbehandeling, kwaliteitscontrole en zelfs sommige bewerkingsprocessen.

Simulatie en virtuele prototypering:

Het gebruik van simulatiesoftware is steeds belangrijker geworden. Hiermee kunnen ingenieurs voorspellen hoe matrijsontwerpen zullen presteren voordat fysieke prototypes worden gebouwd.

Virtuele prototyping helpt bij het optimaliseren van ontwerpen voor factoren als het vullen van de matrijs, koeling en onderdeelkwaliteit.

Dit vermindert de behoefte aan kostbare fysieke iteraties en versnelt de ontwikkelingscyclus.

Pусский

Pусский Spaans

Spaans