In de autofabrikantindustrie, de prestaties van de automatische schimmel heeft direct invloed op de kwaliteit van de onderdelen en productie -efficiëntie. Onder hen is schimmelstokken een veel voorkomend en moeilijk om technisch probleem op te lossen. Schimmelstokken veroorzaakt niet alleen oppervlaktedefecten van onderdelen, beïnvloedt het uiterlijk en de functie van het product, maar kan ook schadeschade veroorzaken en de daaropvolgende onderhouds- en vervangingskosten verhogen. Daarom is diepgaand onderzoek naar de oorzaken van schimmelstokken en de oplossingen ervan cruciaal voor het verbeteren van de productie-efficiëntie en productkwaliteit.

De oorzaken van schimmelstokken zijn complex en divers, voornamelijk inclusief factoren zoals overmatige ruwheid van het schimmeloppervlak, onvoldoende smering, onjuiste temperatuurregeling, sterke hechting van plastic materialen en onredelijk vormprocesparameterinstellingen. Bij het omgaan met problemen met schimmelsticking moeten wetenschappelijke oplossingen worden genomen door schimmelontwerp, materiaalselectie, procescontrole, smeerbeheer en schimmelonderhoud om de soepele voortgang van het productieproces en de gestage verbetering van de productkwaliteit te waarborgen.

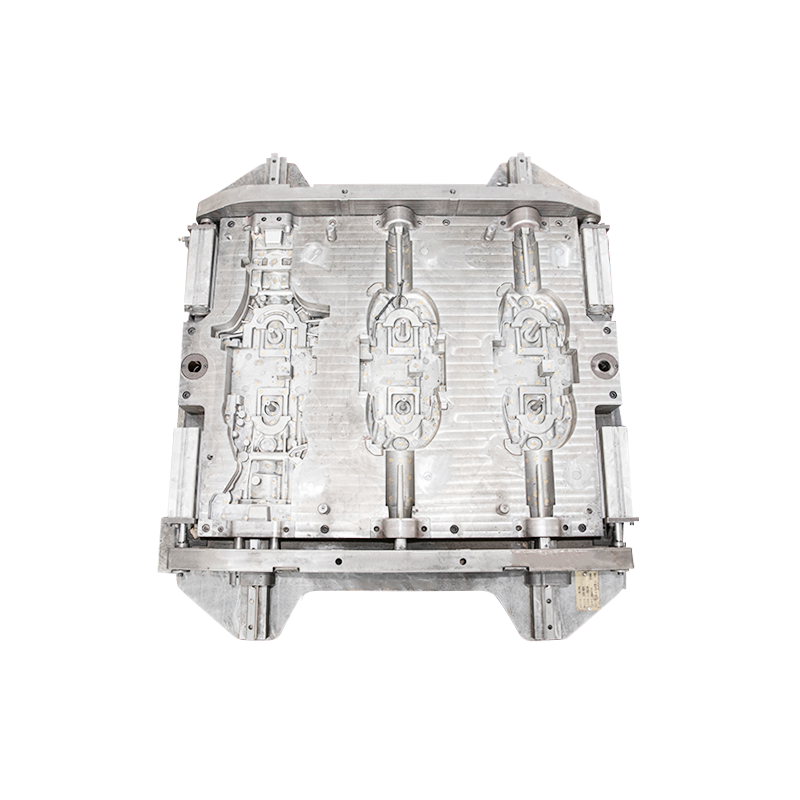

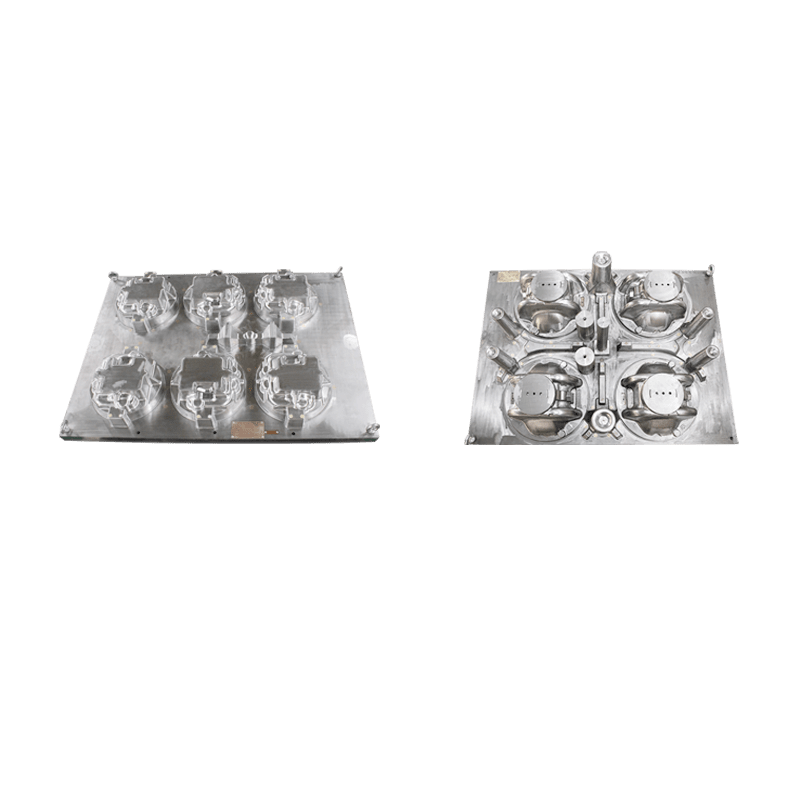

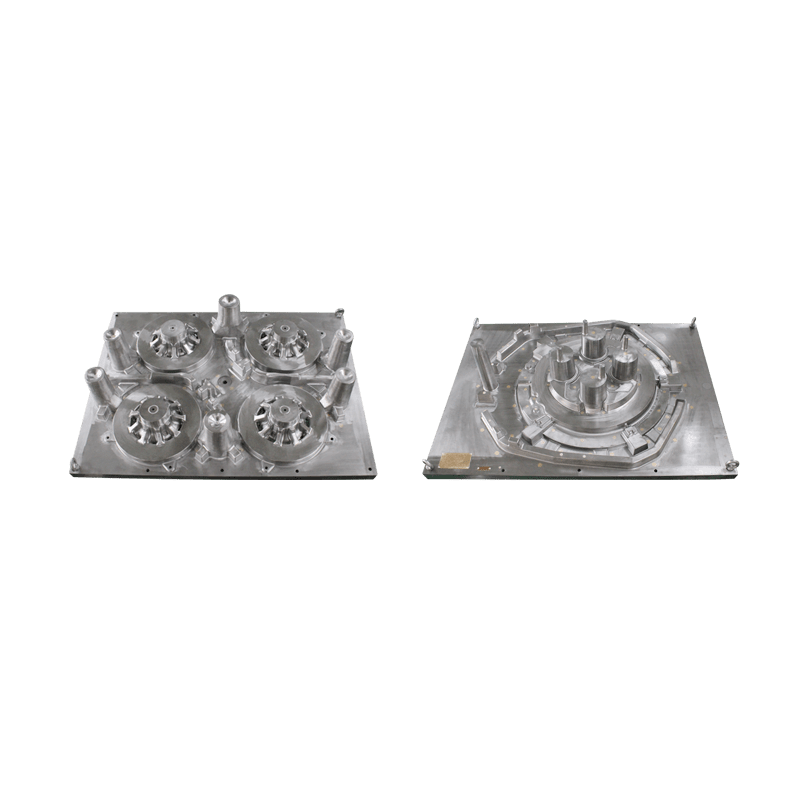

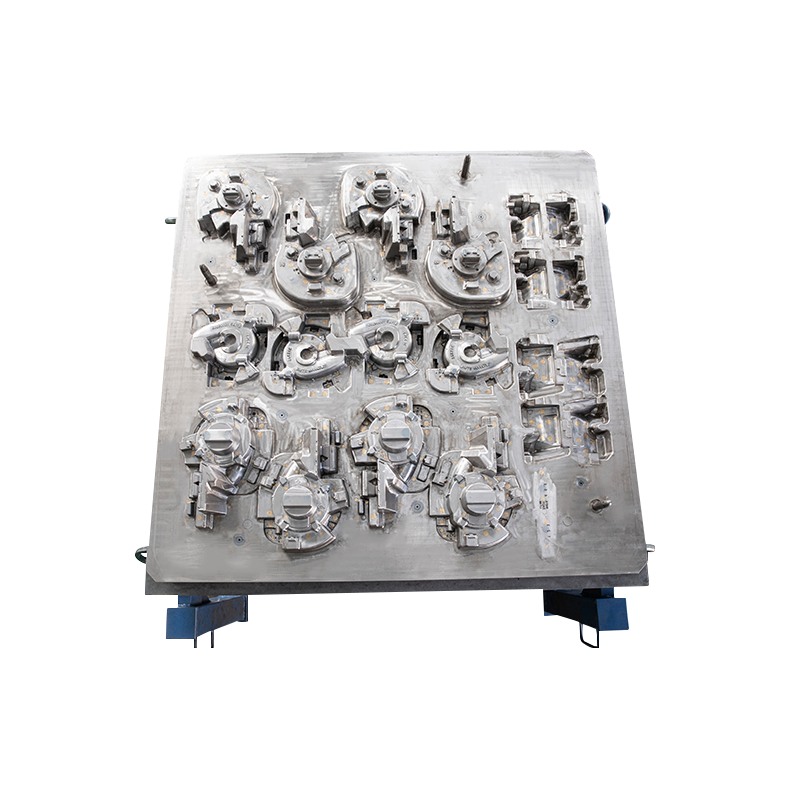

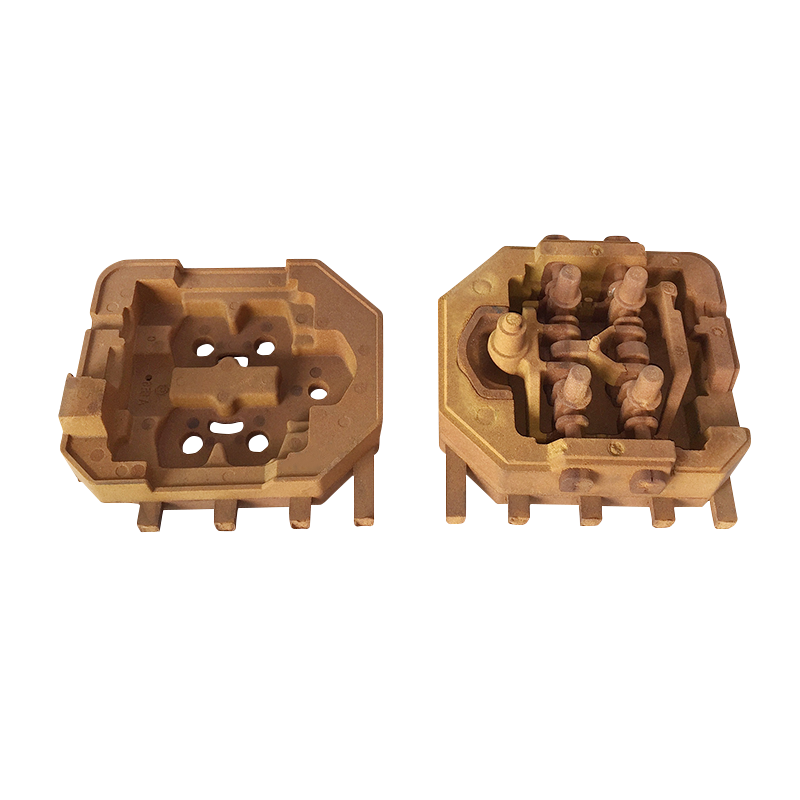

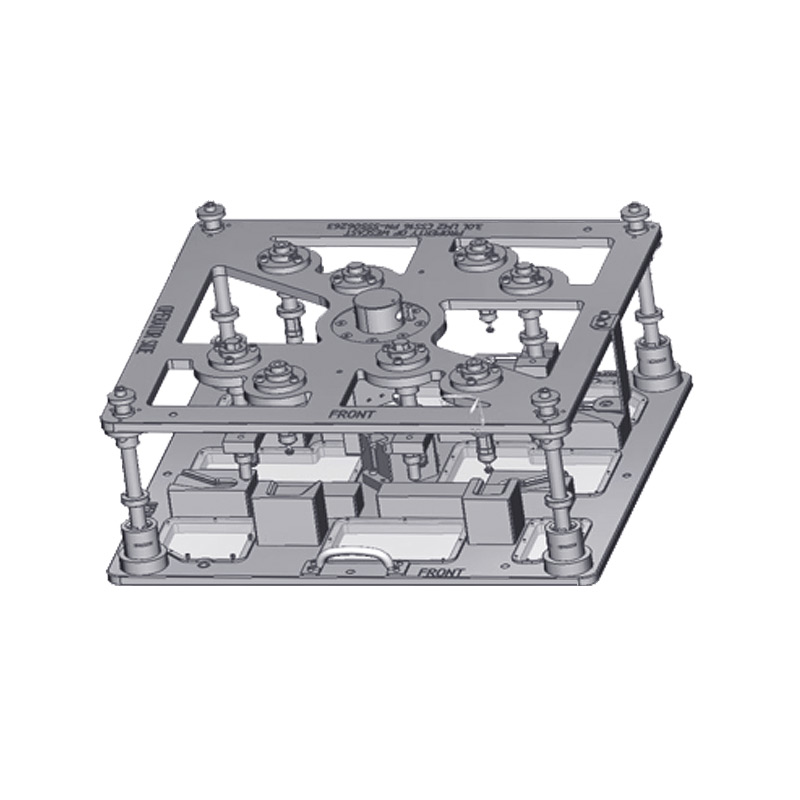

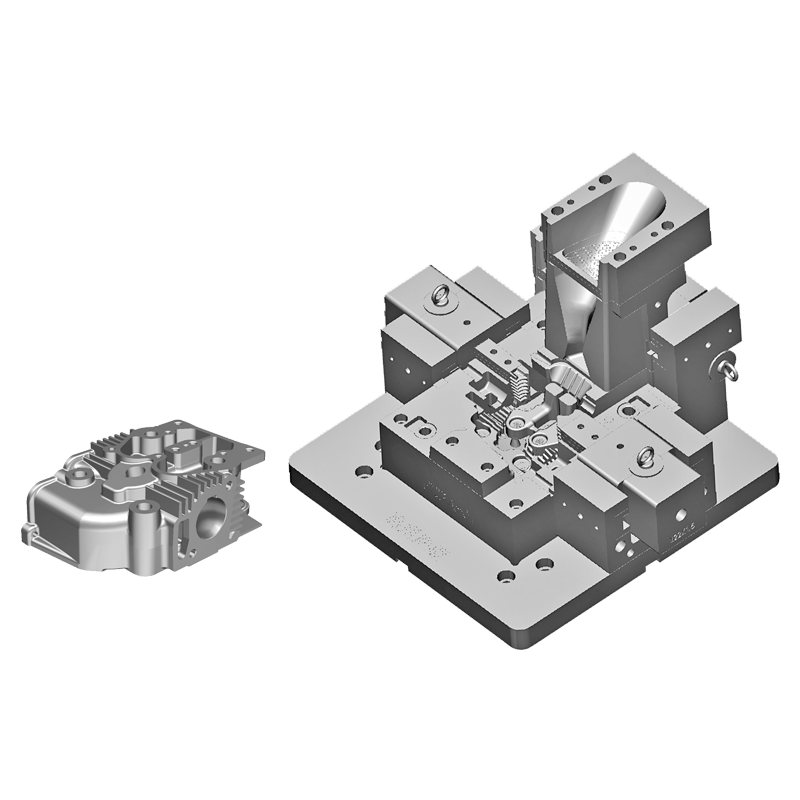

In het schimmelontwerpproces vormen wetenschappelijk structureel ontwerp en oppervlaktebehandeling de basis voor het voorkomen van schimmelstokken. Tijdens het ontwerpproces moet het gebied van direct contact tussen de mal en het plastic materiaal worden geminimaliseerd, en een redelijk scholoppervlakontwerp moet worden aangenomen om ervoor te zorgen dat de vorm van de vormscheiding soepel is en geen scherpe hoeken of dode hoeken heeft, om schimmelstokken veroorzaakt door spanningsconcentratie en lokaal oververhitting te voorkomen. Bovendien moet het schimmeloppervlak worden ontworpen met redelijke uitlaatgroeven en uitlaatgaten om ervoor te zorgen dat het gas tijdens het vormproces soepel kan worden ontladen, waardoor het probleem van het vasthouden van gasbehoud wordt verminderd. In termen van oppervlaktebehandeling wordt hoogwaardige polijsttechnologie gebruikt om het schimmeloppervlak een spiegeleffect te laten bereiken, de oppervlakteruwheid te verminderen en dus de hechting tussen het plastic en de schimmel te verminderen. Voor onderdelengebieden die vatbaar zijn voor plakken, kunt u overwegen om een laag anti-stickcoating op het schimmeloppervlak aan te brengen of speciale anti-stickmaterialen te gebruiken om de kans op hechting verder te verminderen.

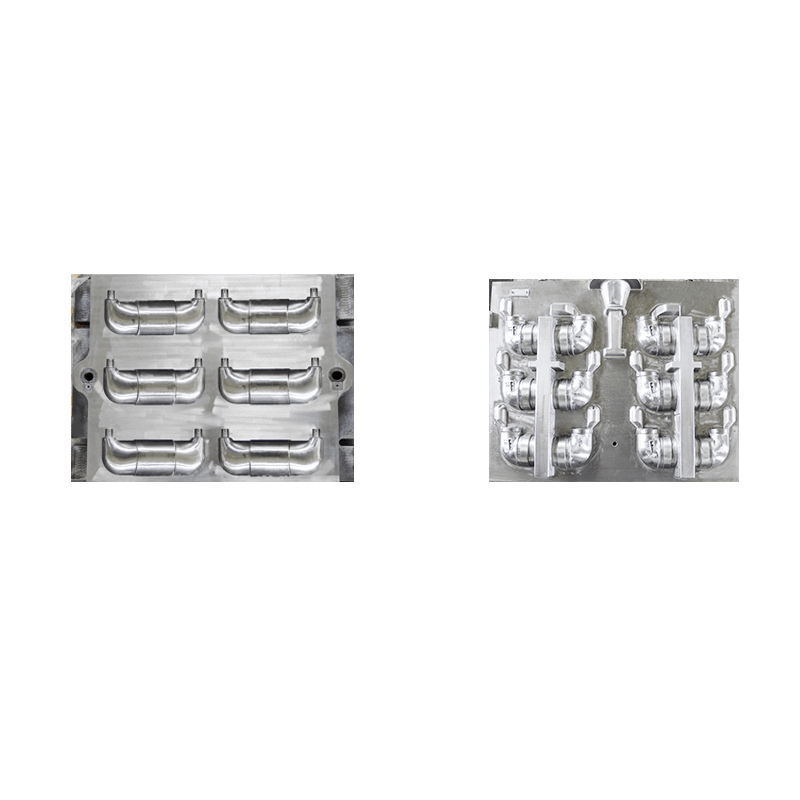

Materiaalselectie is een van de belangrijkste factoren bij het oplossen van het plakken. Bij het selecteren van schimmelmaterialen, schimmelstaal of legeringsmaterialen met lage hechting, moeten een hoge temperatuurweerstand en slijtvastheid prioriteit krijgen, en hun thermische geleidbaarheid en corrosieweerstand moet ook worden besteed. Voor plastic materialen moeten geschikte smeermiddelen of afgifte -middelen worden geselecteerd op basis van de kenmerken van het schimmelmateriaal om ervoor te zorgen dat het uitstekende smering en hittebestendigheid heeft. In praktische toepassingen is het met name belangrijk om een release -agent te selecteren die aan de procesvereisten voldoet. Hoogwaardige vrijgavemiddelen kunnen een dunne film op het schimmeloppervlak vormen, waardoor het directe contact tussen het plastic en de mal effectief wordt verminderd, waardoor de incidentie van plakken wordt verminderd. Zorg er bij het gebruik van ervoor dat de release -agent gelijkmatig wordt toegepast om ongelijke coating of ontbrekende gebieden te voorkomen, om het demold -effect niet te beïnvloeden.

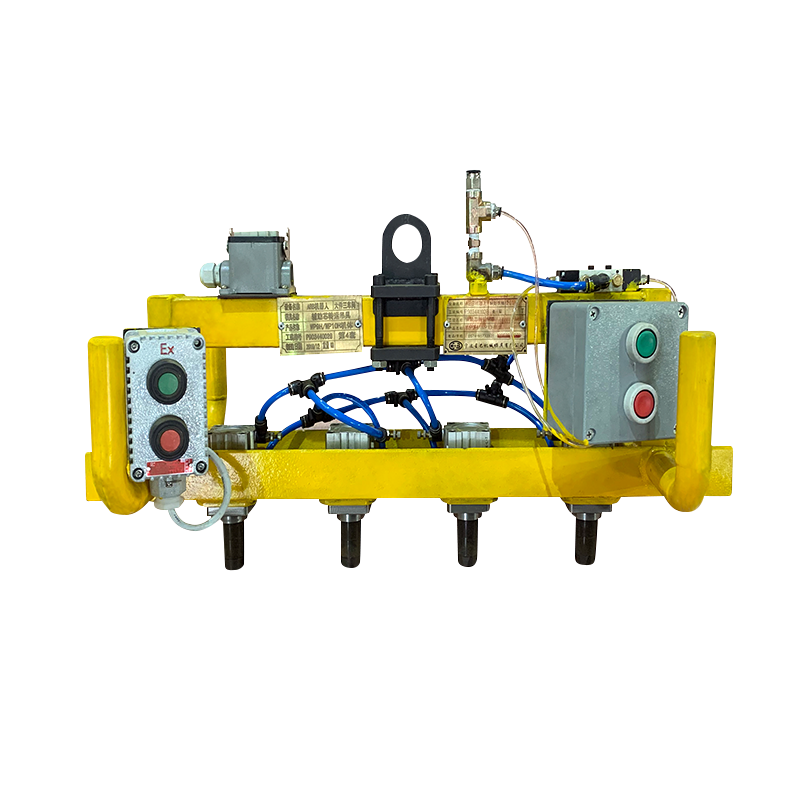

Smeerbeheer is een van de belangrijke maatregelen om schimmelstokken te regelen. Tijdens het spuitgietproces kan de redelijke toepassing van smeermiddelen de wrijvingscoëfficiënt tussen de schimmel en het plastic aanzienlijk verminderen, waardoor het adhesiefenomeen wordt verminderd. De selectie van smeermiddelen moet gebaseerd zijn op de specifieke vereisten van het plastic materiaal- en schimmelproces en smeermiddelen selecteren met een goede weerstand van hoge temperatuur, stabiele smeringprestaties en geen effect op de kwaliteit van de onderdelen. Het smeermiddel moet gelijkmatig worden aangebracht om lokale overmatige dikte of dunheid te voorkomen om de continuïteit en stabiliteit van de smeerlaag te waarborgen. Controleer tijdens het productieproces regelmatig het effect van het smeermiddel, vul het op op tijd aan of vervang het om de continuïteit van het smeereffect te behouden. Bovendien kan een redelijke aanpassing van de vormtemperatuur, druk en koelsnelheid ook effectief het risico op schimmelstokken verminderen en adhesieproblemen voorkomen die worden veroorzaakt door oververhitting of overkoeling van het schimmeloppervlak.

Pусский

Pусский Spaans

Spaans