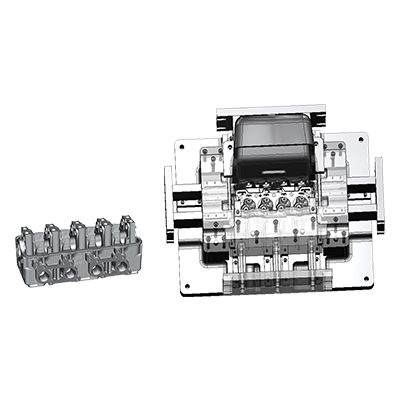

Het koelsysteem erin gietvormen gieten is een cruciaal onderdeel van het proces, omdat het een directe invloed heeft op de kwaliteit van de gietstukken, de cyclustijden en de algehele efficiëntie. Een goed ontworpen koelsysteem helpt de matrijstemperaturen onder controle te houden en zorgt voor een goede stolling van het gesmolten metaal.

Koelkanalen en lay-out:

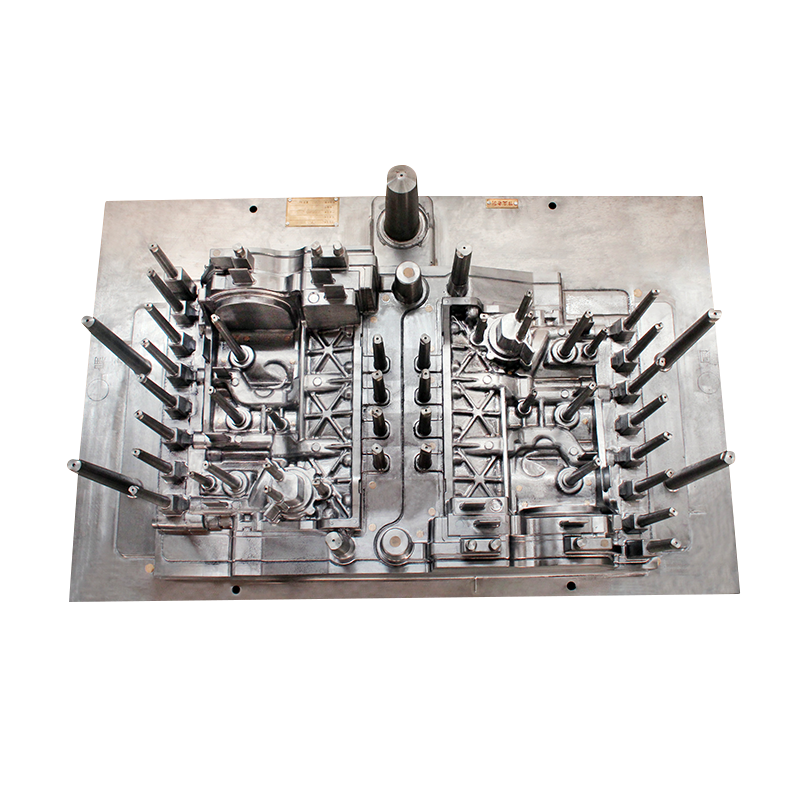

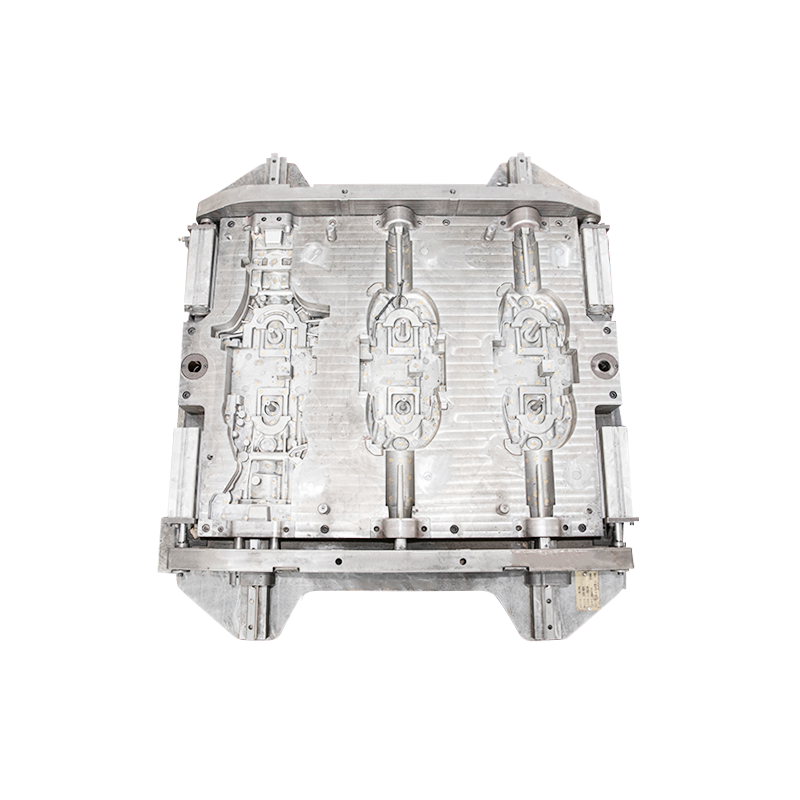

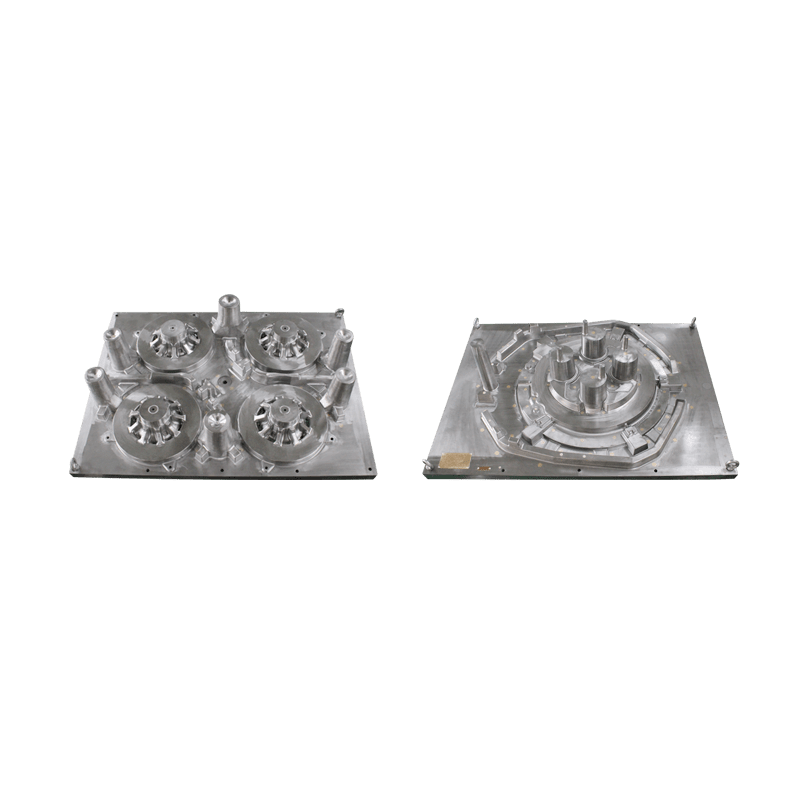

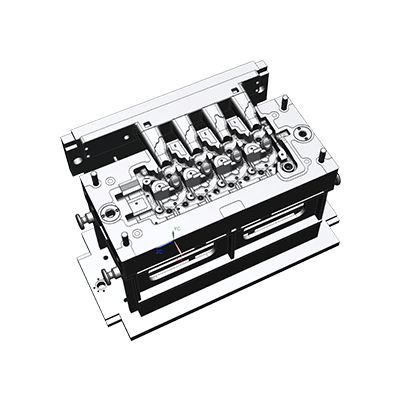

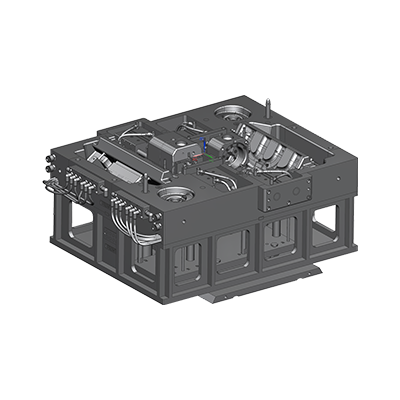

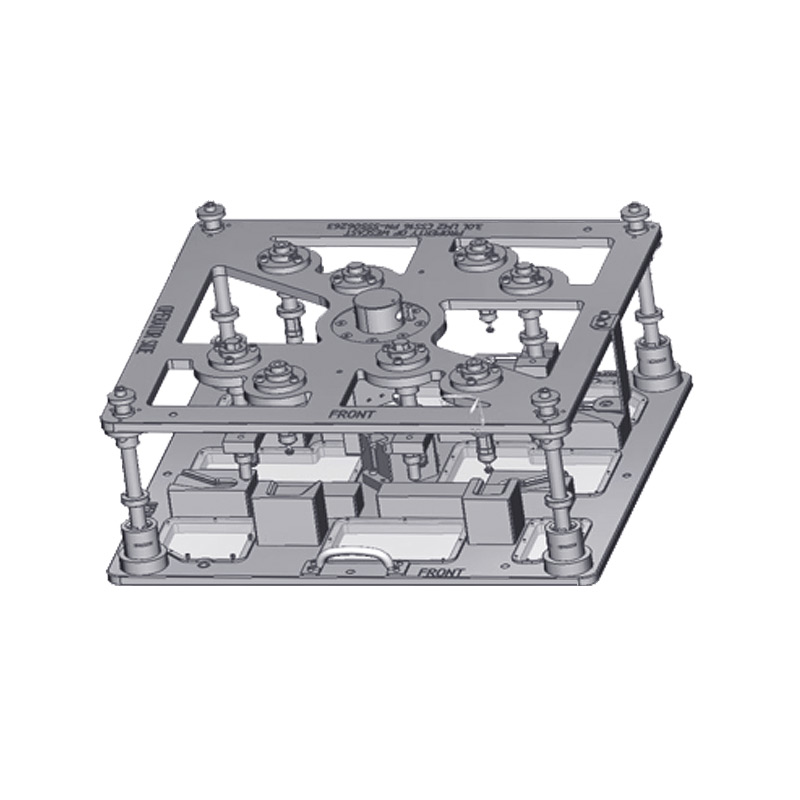

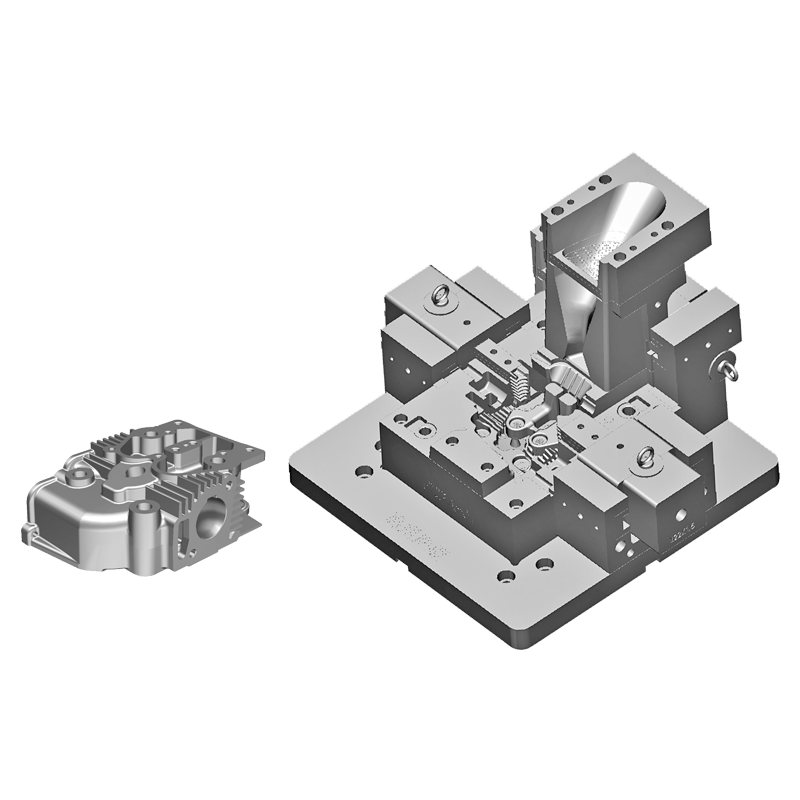

Kanaalontwerp: Koelkanalen zijn op ingewikkelde wijze geïntegreerd in het matrijsontwerp. Ze zijn strategisch gepositioneerd om de contouren van de mal te volgen en worden doorgaans machinaal bewerkt of in de malblokken geboord. Het ontwerp van deze kanalen moet een gelijkmatige temperatuurverdeling door de matrijsholte mogelijk maken.

Geoptimaliseerde lay-out: Ingenieurs streven ernaar een geoptimaliseerde lay-out van koelkanalen te creëren die de warmte effectief afvoert. Deze lay-out is ontworpen om temperatuurschommelingen in de mal te minimaliseren, hete plekken te voorkomen en een uniforme koeling over het hele onderdeel te garanderen. Simulatiesoftware kan worden gebruikt om de lay-out van het koelkanaal voor specifieke matrijsontwerpen te analyseren en optimaliseren.

Koelvloeistofstroom: Koelvloeistof (meestal water of een water-glycolmengsel) circuleert door de koelkanalen. Het juiste debiet en de juiste druk zijn essentieel voor een consistente koeling. De stroomrichting en regeling worden zorgvuldig overwogen om een uniforme temperatuurregeling te bereiken.

Schotten en inzetstukken: In sommige gevallen worden schotten of koelinzetstukken gebruikt om de koelvloeistofstroom precies daar te richten waar deze het meest nodig is. Deze componenten helpen bij het beheren van de koeling in gebieden met verschillende thermische eisen, zoals dikke en dunne delen van de mal.

Voordelen van effectieve koeling:

Kortere cyclustijden: Door efficiënte koeling kan de mal het onderdeel na het gieten sneller loslaten. Kortere cyclustijden verbeteren de productie-efficiëntie en verlagen de kosten.

Minimale thermische spanning: Door de temperatuur van de mal te beheersen, worden thermische spanningen en vervormingen geminimaliseerd, zodat de mal zijn vorm en integriteit in de loop van de tijd behoudt.

Consistente gietkwaliteit: Een goede koeling zorgt voor een consistente en gecontroleerde stolling van het gesmolten metaal, waardoor het risico op defecten zoals krimp, porositeit en kromtrekken in de gietstukken wordt verminderd.

Verlengde levensduur van de matrijs: Het handhaven van consistente temperaturen en het verminderen van thermische cycli kan de levensduur van de matrijs verlengen, wat leidt tot kostenbesparingen bij het onderhoud en de vervanging van matrijzen.

Energie-efficiëntie: Een efficiënt koelsysteem minimaliseert het energieverbruik, omdat er minder energie nodig is om de gewenste matrijstemperatuur te behouden.

Uitdagingen en overwegingen:

Evenwicht tussen koeling: Het bereiken van een evenwicht tussen effectieve koeling en minimale cyclustijden is een uitdaging. Als de koeling te agressief is, kan dit de cyclustijden onnodig verlengen. Omgekeerd kan onvoldoende koeling leiden tot gietfouten.

Complexe onderdeelgeometrie: Voor onderdelen met ingewikkelde geometrieën kunnen complexe koelkanaalindelingen nodig zijn om een gelijkmatige koeling door de hele mal te garanderen. Koelkanalen moeten mogelijk de contouren van het onderdeel nauwkeurig volgen.

Materiaalkeuze: Het materiaal dat wordt gebruikt voor de koelkanalen van de mal moet corrosiebestendig zijn en bestand zijn tegen het koelmedium (meestal water of een water-glycolmengsel).

Pусский

Pусский Spaans

Spaans