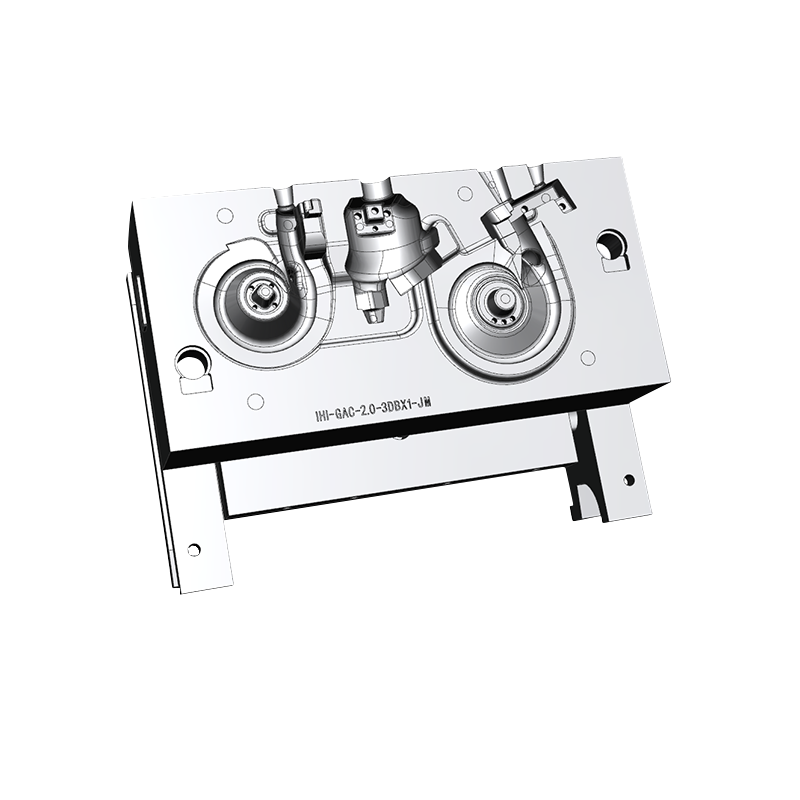

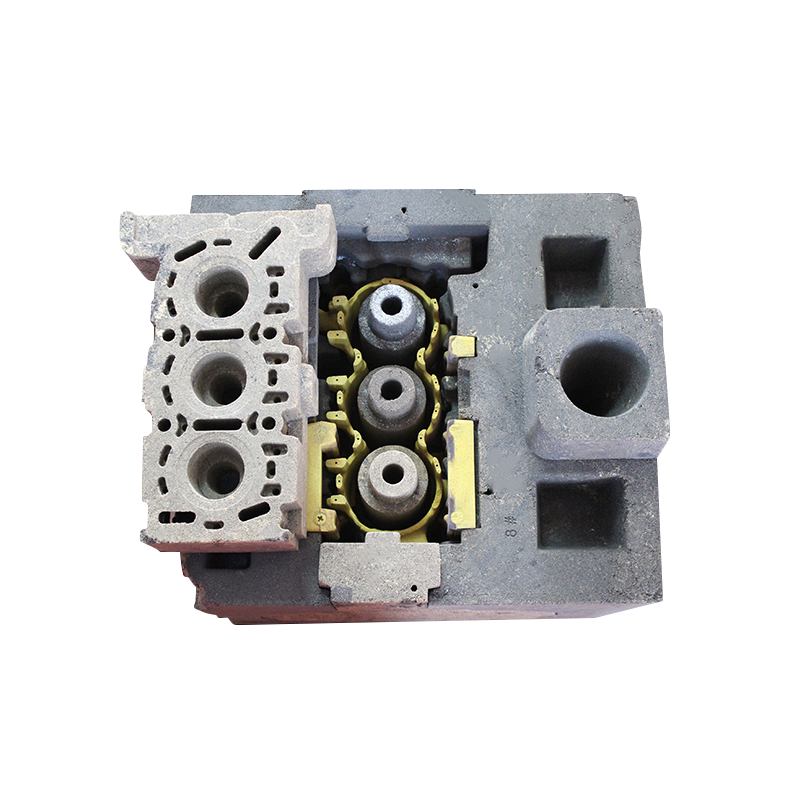

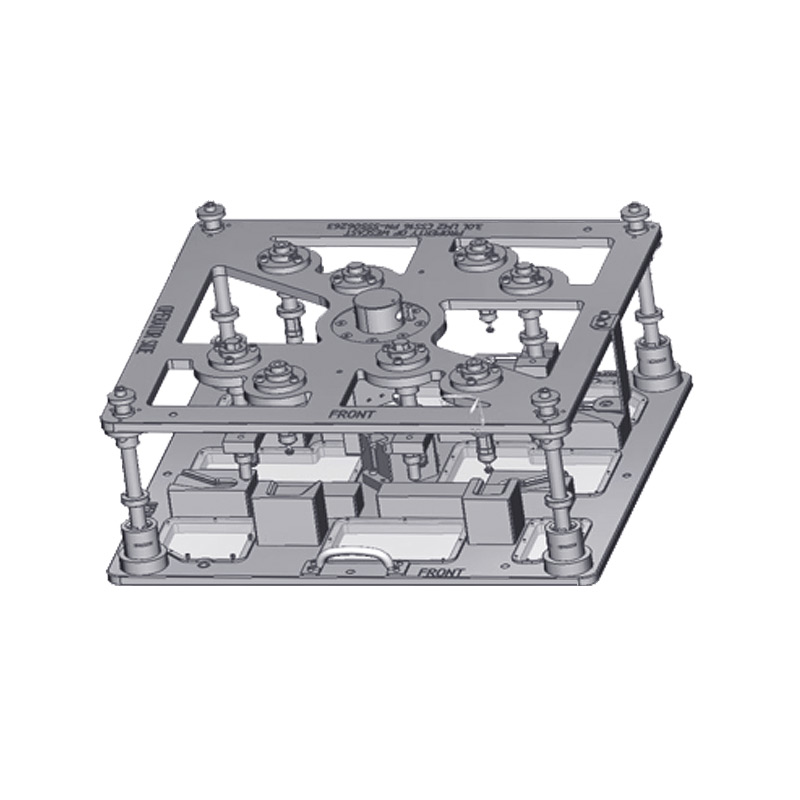

Cilinderkop mal speelt een cruciale rol bij de motorproductie en de kwaliteit van het ontwerp heeft rechtstreeks invloed op de prestaties en efficiëntie van de motor. Bij het gietproces van de cilinderkop is het ontwerp van het uitlaatkanaal bijzonder kritisch omdat dit verband houdt met de effectieve afvoer van gas, wat op zijn beurt de kwaliteit en productie-efficiëntie van het gietstuk beïnvloedt.

Basisfuncties van het uitlaatkanaal

De kernfunctie van het uitlaatkanaal is ervoor te zorgen dat het gas tijdens het gietproces soepel uit de mal kan worden afgevoerd, waardoor het ontstaan van defecten zoals bellen en insluitsels wordt vermeden. Een effectief uitlaatontwerp kan het aantal gietfouten aanzienlijk verminderen, de sterkte en afdichting van het gietstuk verbeteren en zo de algehele prestaties van de motor verbeteren. Door het ontwerp van het uitlaatkanaal te optimaliseren, kunnen fabrikanten niet alleen de productie-efficiëntie verbeteren, maar ook hun voordelen behouden in de hevige concurrentie op de markt.

Vloeistofdynamica-analyse

In de ontwerpfase van het uitlaatkanaal is vloeistofdynamica (CFD) analyse een onmisbare schakel. CFD-simulatie kan ontwerpers helpen een diepgaand inzicht te krijgen in de stromingseigenschappen van het gas in de mal, potentiële dode hoeken, knelpunten en gebieden met slechte stroming te identificeren en een wetenschappelijke basis te bieden voor het daaropvolgende ontwerp van het uitlaatkanaal.

Stroompad: Tijdens het ontwerpproces moet ervoor worden gezorgd dat het gasstroompad onbelemmerd is en dat het ontstaan van stagnerende gebieden zoveel mogelijk wordt vermeden. Het stromingspad moet eenvoudig worden gehouden, waarbij complexe hoeken en scherpe veranderingen worden vermeden om de stromingsweerstand te verminderen.

Snelheidsverdeling: Bij het ontwerpen van het uitlaatkanaal moet aandacht worden besteed aan de stroomsnelheidsverdeling van het gas om de uniformiteit ervan te garanderen. Een te hoge of lage lokale snelheid kan tot gietfouten leiden en de kwaliteit van het gietstuk aantasten.

Drukverdeling: Een redelijke drukverdeling is een sleutelfactor om een soepele gasafvoer te garanderen. Bij het ontwerpen moet rekening worden gehouden met de drukveranderingen in de mal om ervoor te zorgen dat het gas soepel kan worden afgevoerd bij een lagere druk om uitlaatproblemen als gevolg van overmatige druk te voorkomen.

Geometrisch ontwerp van uitlaatkanaal

De geometrie van het uitlaatkanaal heeft een directe invloed op de efficiëntie van de gasstroom. Hier zijn enkele belangrijke ontwerpprincipes:

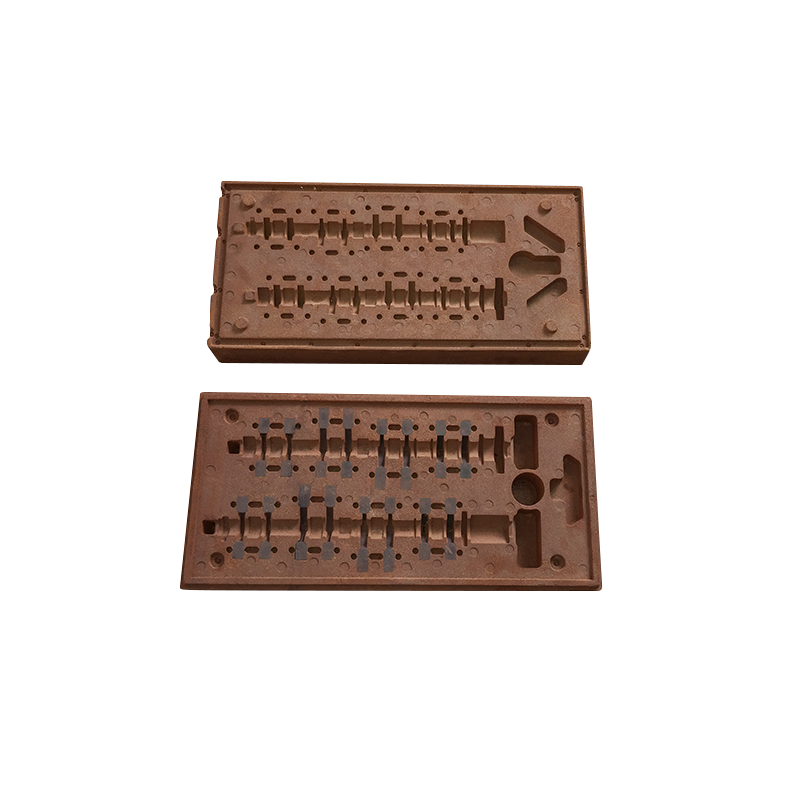

Kanaalindeling: De indeling van het uitlaatkanaal moet zo eenvoudig mogelijk zijn en er moeten rechte lijnen of vloeiende bochten worden gebruikt om de stromingsweerstand te verminderen. Complexe lay-outs zullen leiden tot een slechte gasstroom en de moeilijkheidsgraad van de uitlaat vergroten.

Kanaaldwarsdoorsnede: De dwarsdoorsnedevorm van het kanaal moet worden geoptimaliseerd op basis van de stromingseigenschappen. Veel voorkomende dwarsdoorsnedevormen zijn cirkelvormig, elliptisch en rechthoekig. Het kiezen van een geschikte dwarsdoorsnedevorm kan de stromingsweerstand effectief verminderen en de uitlaatefficiëntie verbeteren.

Aantal kanalen: Afhankelijk van de ontwerpvereisten van de cilinderkop is het van cruciaal belang om het aantal uitlaatkanalen redelijk te configureren. Te veel uitlaatkanalen kunnen leiden tot een afname van de malsterkte, terwijl te weinig kanalen kunnen leiden tot slechte uitlaatgassen en de kwaliteit van het gietstuk kunnen aantasten.

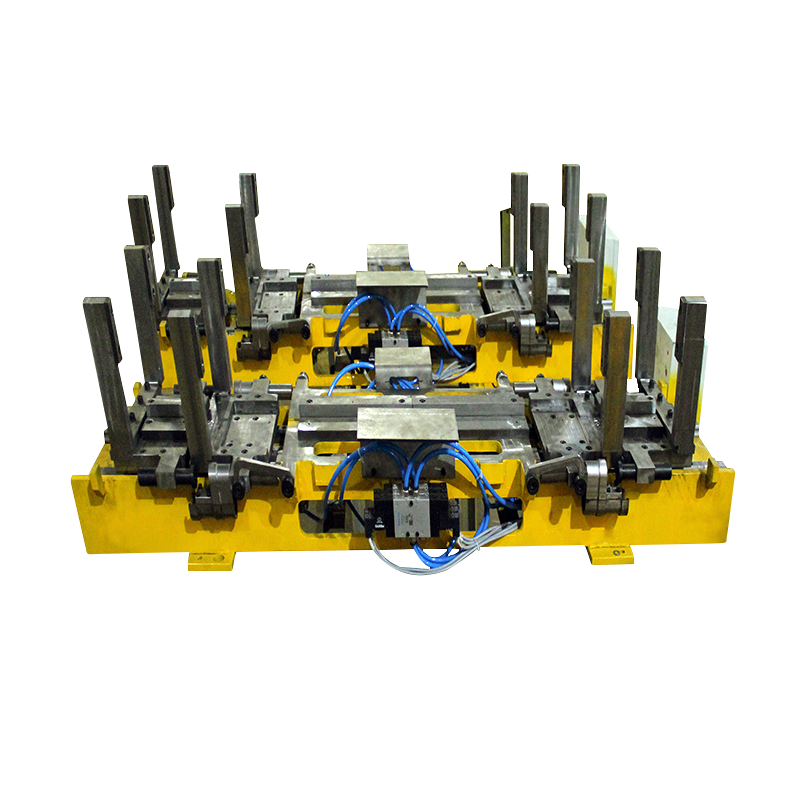

Materiaalkeuze en thermisch beheer

Het ontwerp van het uitlaatkanaal omvat niet alleen de optimalisatie van de geometrische vorm, maar ook de selectie van materialen en thermische beheerstrategieën.

Materiaalkeuze: Materialen met een goede thermische geleidbaarheid en hoge temperatuurbestendigheid moeten worden geselecteerd om de stabiliteit van het uitlaatkanaal in een omgeving met hoge temperaturen te garanderen. Materialen met een hoge thermische geleidbaarheid kunnen de warmteafvoer in de mal versnellen en temperatuurschommelingen tijdens het gietproces verminderen, waardoor de kwaliteit van het gietstuk verbetert.

Ontwerp voor thermisch beheer: Bij het ontwerp van de matrijs kan worden overwogen om koelkanalen toe te voegen om ervoor te zorgen dat de matrijs tijdens het gietproces een stabiele temperatuur behoudt. Een redelijk ontwerp voor thermisch beheer kan lokale oververhitting voorkomen en uitlaatproblemen veroorzaakt door gasexpansie verminderen, waardoor de gietkwaliteit en productie-efficiëntie verder worden verbeterd.

Pусский

Pусский Spaans

Spaans