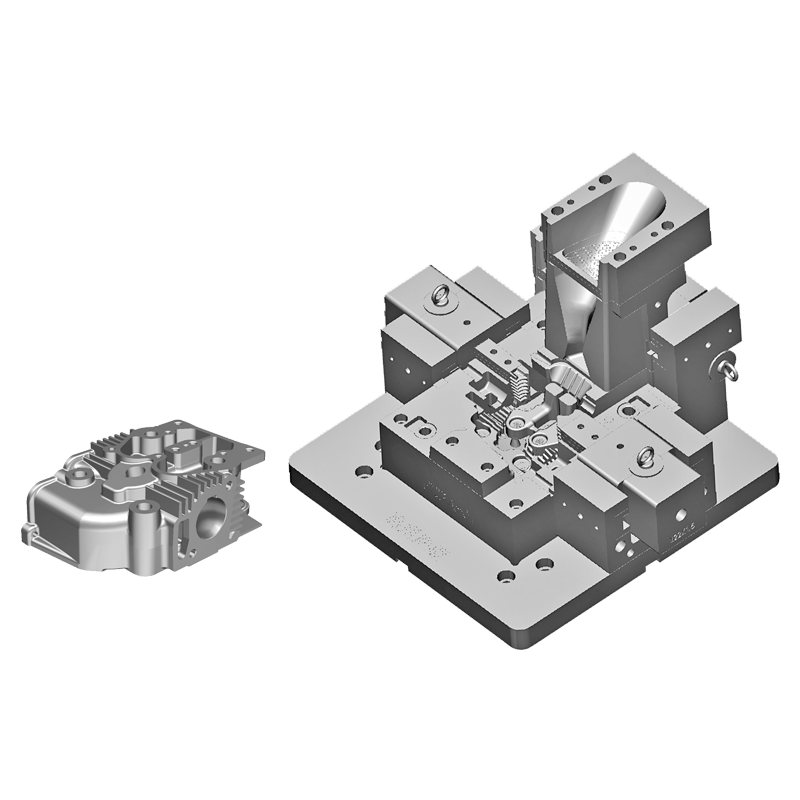

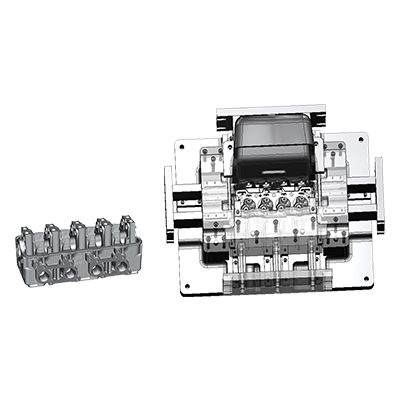

Op het gebied van de moderne mechanische productie is het cilinderblok een belangrijk onderdeel van de verbrandingsmotor, en de prestaties ervan hebben rechtstreeks invloed op de algehele efficiëntie en betrouwbaarheid van de motor. Het ontwerp en de vervaardiging van de cilinderblok mal moet volledig rekening houden met een aantal belangrijke technische indicatoren om ervoor te zorgen dat het stabiel kan werken onder omstandigheden van hoge temperatuur en hoge druk.

Draagvermogen bij hoge temperaturen en hoge druk

Tijdens de werking van het cilinderblok wordt de binnenkant gevuld met gas van hoge temperatuur en hoge druk, wat extreem hoge eisen stelt aan de sterkte en stabiliteit van het vormmateriaal. In de matrijsontwerpfase is het noodzakelijk om de thermische uitzettingscoëfficiënt, de thermische geleidbaarheid en de vervormingsweerstand van het materiaal in een omgeving met hoge temperaturen diepgaand te analyseren. Het ideale matrijsmateriaal moet een uitstekende thermische sterkte en thermische stabiliteit hebben om ervoor te zorgen dat de matrijs onder extreme werkomstandigheden zijn precieze grootte en vorm kan behouden, zodat er met succes een cilinderblok kan worden gegoten dat aan de normen voldoet.

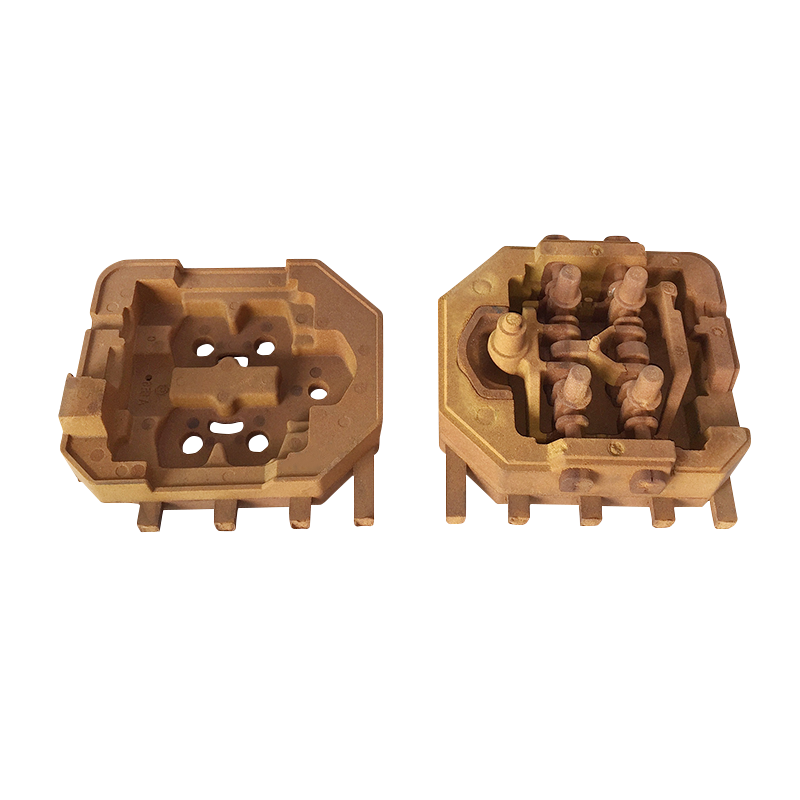

Slijtvastheid en corrosieweerstand

De levensduur van het cilinderblok hangt nauw samen met de slijtvastheid en corrosieweerstand van het oppervlak. Tijdens het gietproces moet de mal regelmatig in contact komen met gesmolten metaal op hoge temperatuur, wat slijtage en corrosie op het maloppervlak zal veroorzaken. Daarom is het erg belangrijk om een vormmateriaal te kiezen met een goede slijtvastheid en corrosiebestendigheid. Dit kan niet alleen de levensduur van de matrijs verlengen, maar ook de defecten aan het oppervlak van het cilinderblok effectief verminderen en de algehele kwaliteit van het product verbeteren.

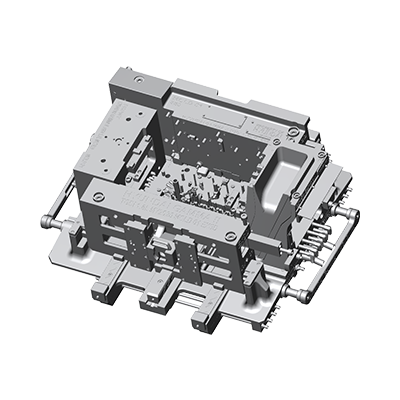

Precisie en stabiliteit

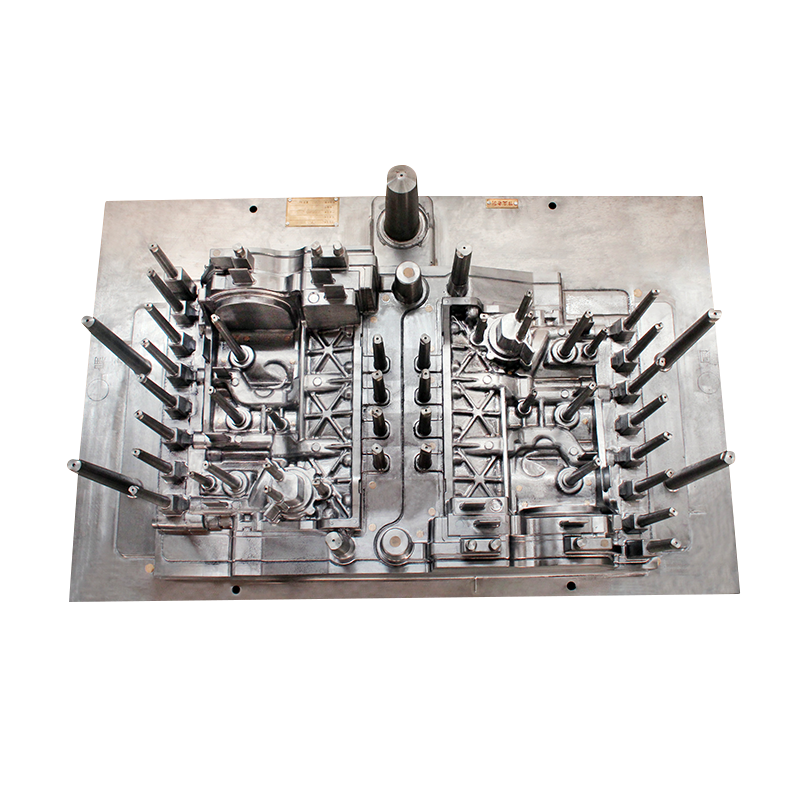

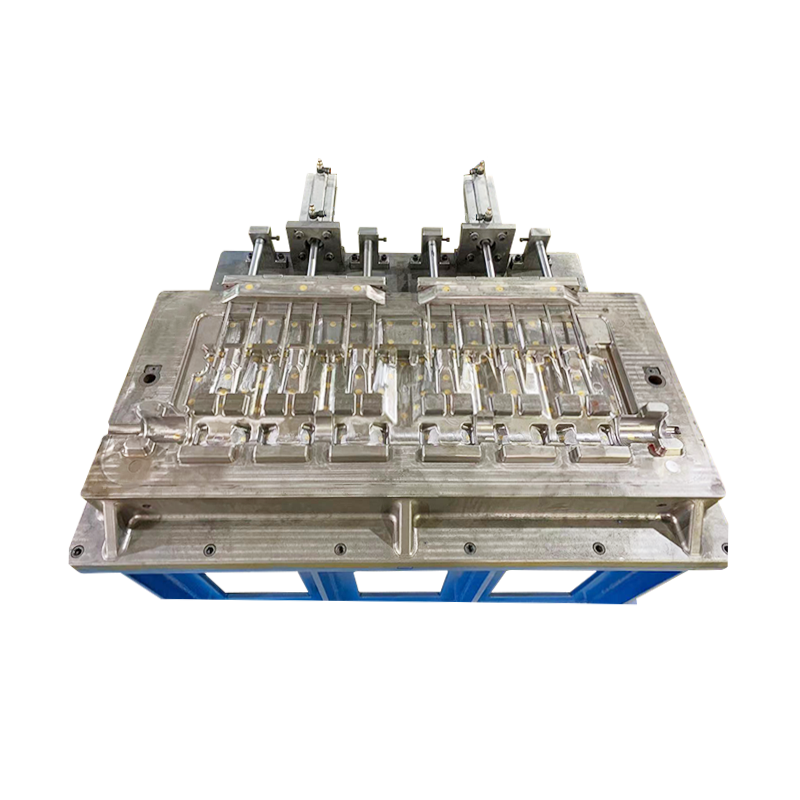

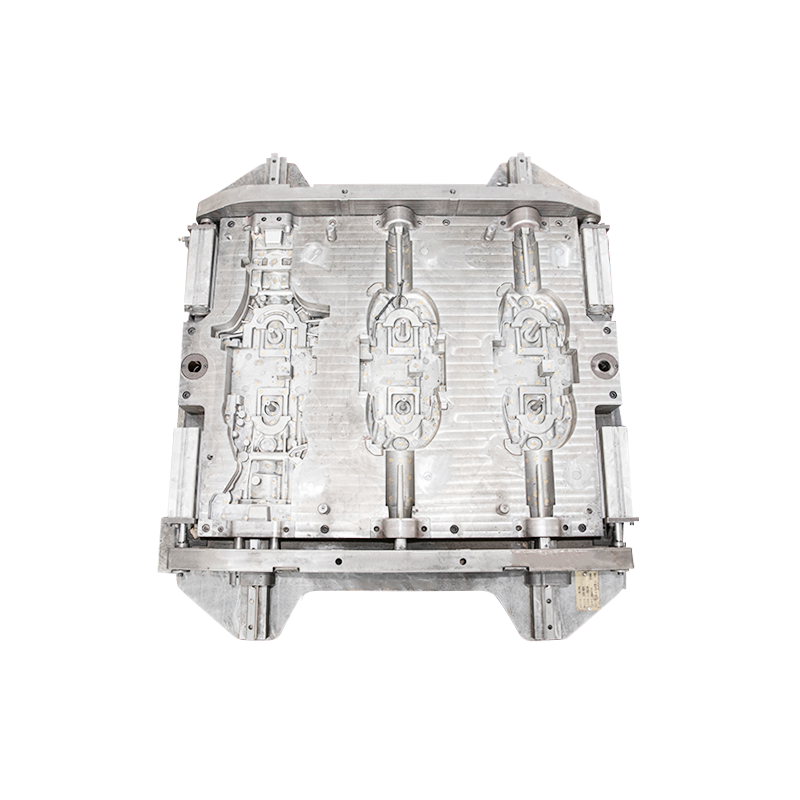

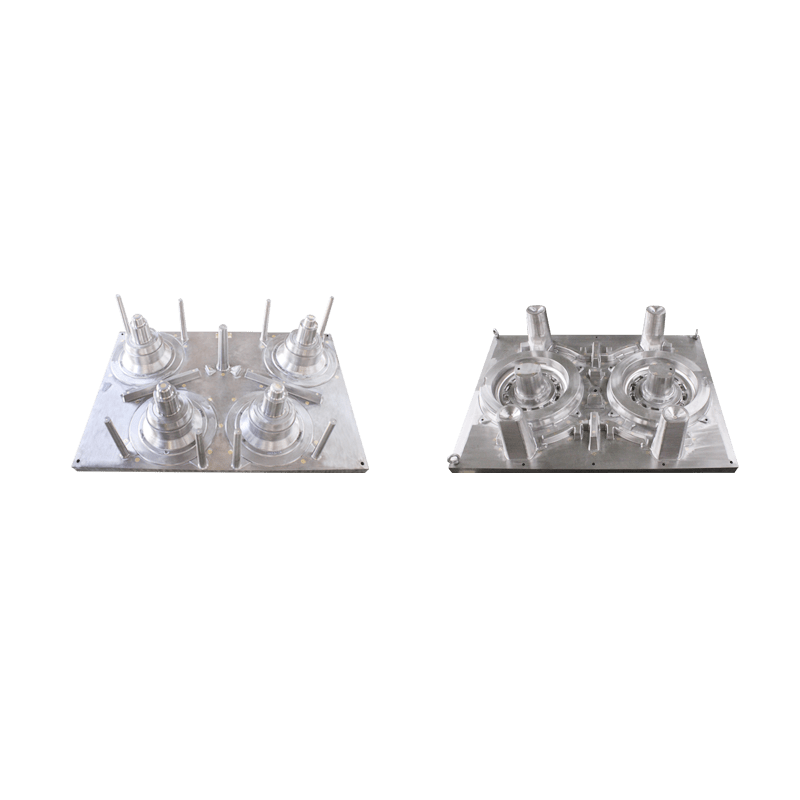

De structuur van het cilinderblok is complex, met onder meer meerdere cilindergaten, water- en oliekanalen etc. Deze constructies stellen strenge eisen aan de precisie van de mal. Tijdens het productieproces moet de matrijs strenge verwerkings- en tests ondergaan om de nauwkeurigheid van de maat en vorm te garanderen. Tegelijkertijd moet de mal tijdens gebruik een hoge mate van stabiliteit behouden om gietfouten als gevolg van vervorming of slijtage te voorkomen. Zeer nauwkeurige mallen kunnen niet alleen de gietefficiëntie verbeteren, maar er ook voor zorgen dat de prestaties van het cilinderblok voldoen aan de ontwerpvereisten.

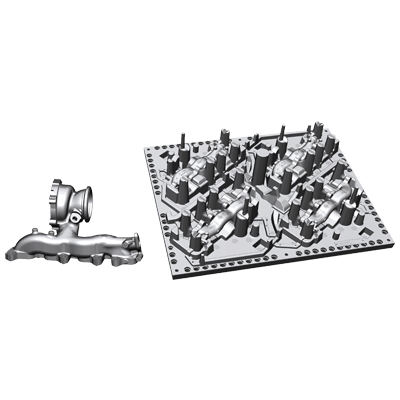

Vermogen om zich aan te passen aan verschillende materialen

Het cilinderblok is over het algemeen gemaakt van materialen zoals gietijzer of een aluminiumlegering. Verschillende materialen stellen verschillende prestatie-eisen voor de mal. Een gietijzeren cilinderblok vereist bijvoorbeeld dat de mal een hoge hardheid en slijtvastheid heeft om de hoge slagkracht tijdens het gietproces te kunnen weerstaan; terwijl een cilinderblok van aluminiumlegering vereist dat de mal een goede thermische geleidbaarheid en een lage thermische uitzettingscoëfficiënt heeft om een soepel verloop van het gietproces te garanderen. Daarom is het bij het ontwerpen van de mal noodzakelijk om de kenmerken van verschillende materialen volledig in overweging te nemen om ervoor te zorgen dat het gegoten cilinderblok de beste prestaties levert.

Selectie van materialen en productieprocessen

Om aan de bovenstaande sterkte- en prestatie-eisen te voldoen, gebruiken cilinderblokmallen gewoonlijk materialen met een hoge sterkte, hoge slijtvastheid en hoge thermische stabiliteit, zoals gelegeerd staal en gecementeerd carbide. Daarnaast is ook het productieproces van de matrijs cruciaal, inclusief precisiebewerking, warmtebehandeling en oppervlaktebehandeling. Deze processen kunnen ervoor zorgen dat de matrijs uitstekende precisie en prestaties heeft tijdens gebruik, waardoor de productie-efficiëntie en productkwaliteit van het cilinderblok effectief worden verbeterd.

Pусский

Pусский Spaans

Spaans