Zwaartekrachtgieten is een populair productieproces dat wordt gebruikt om een verscheidenheid aan complexe metalen onderdelen te produceren voor verschillende industrieën, waaronder de automobiel-, ruimtevaart- en medische sector. Het proces omvat het gieten van gesmolten metaal in een vorm die is ontworpen om de gewenste vorm van het eindproduct te produceren.

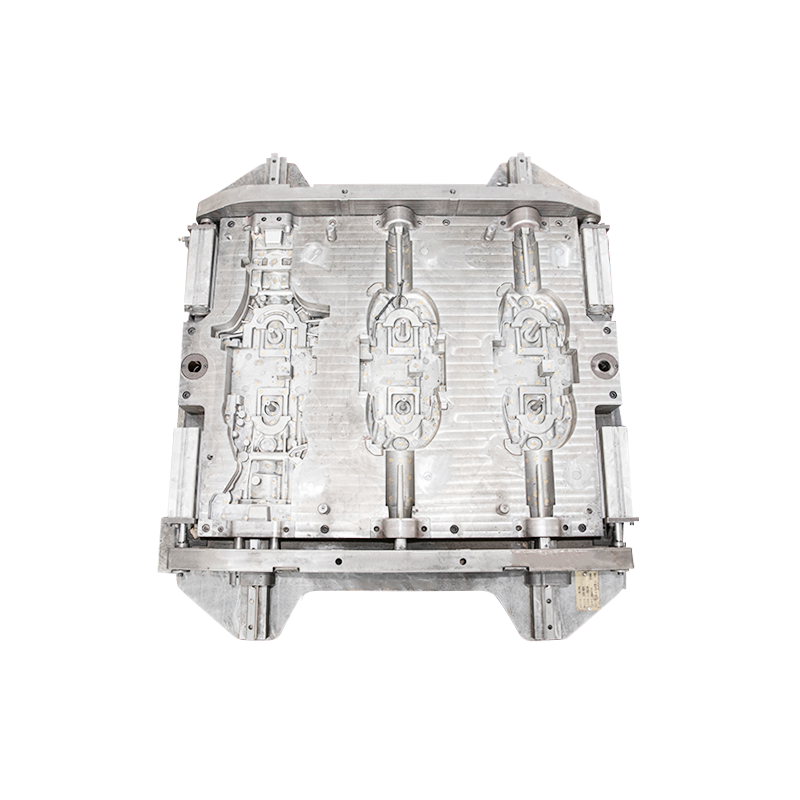

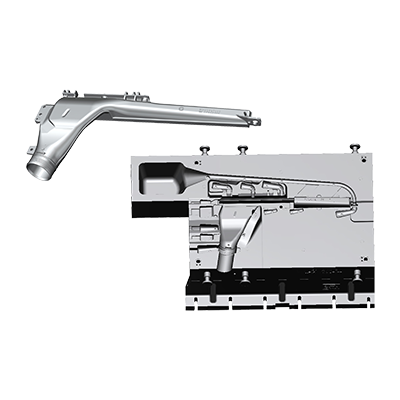

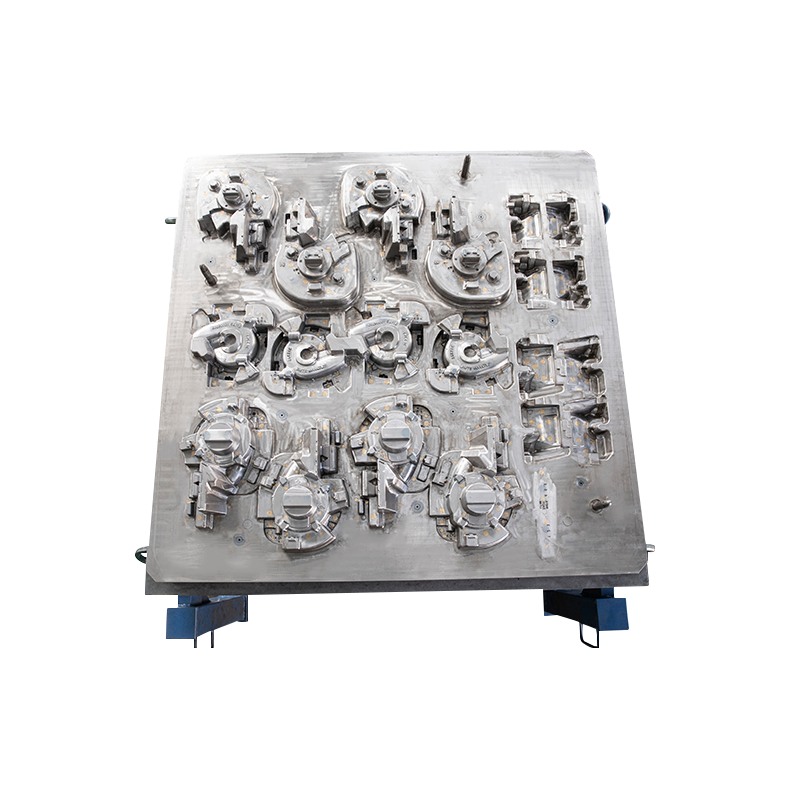

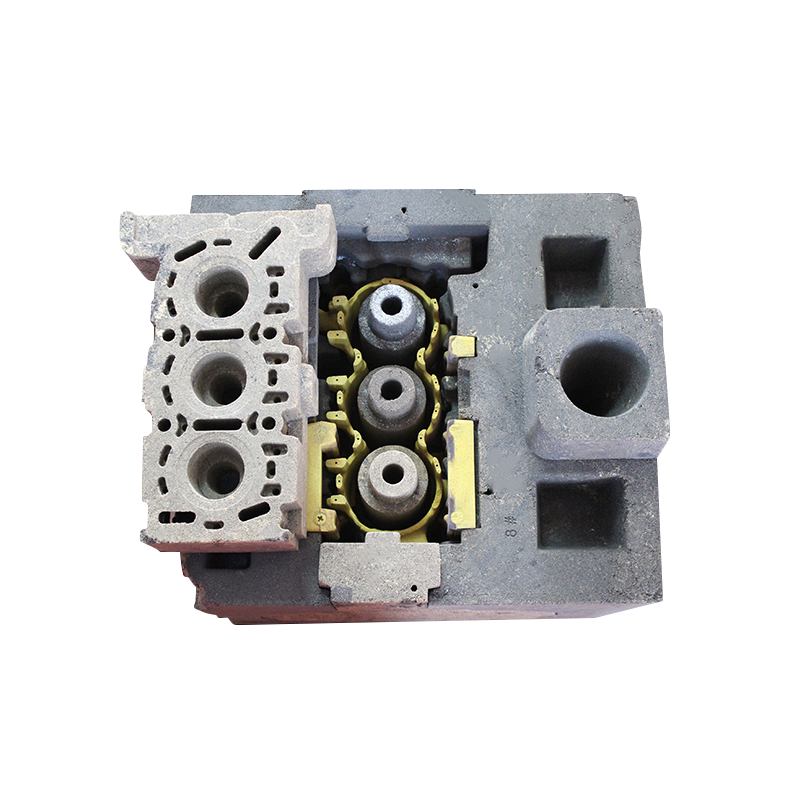

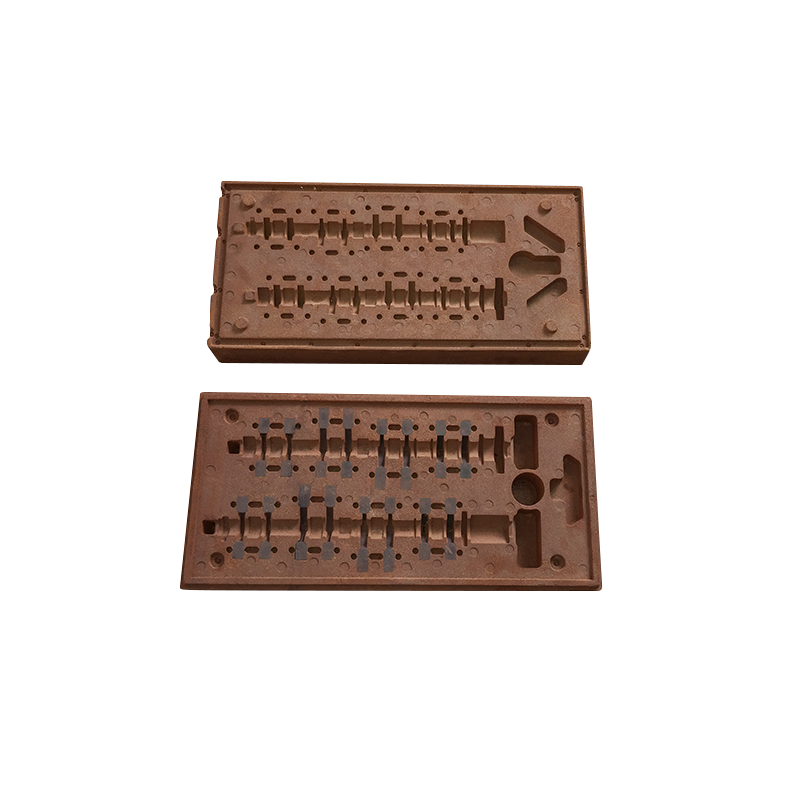

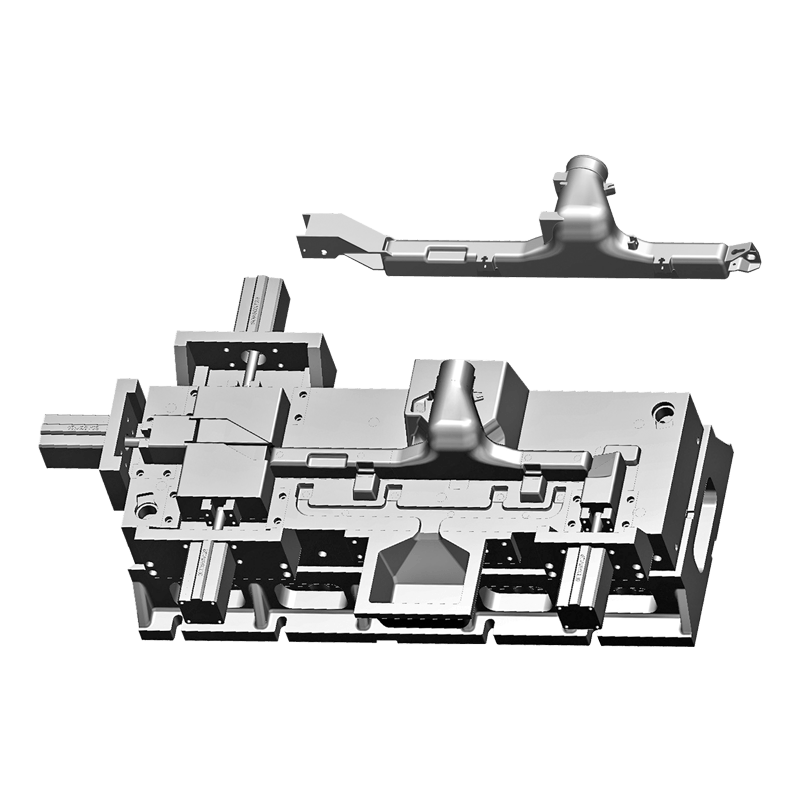

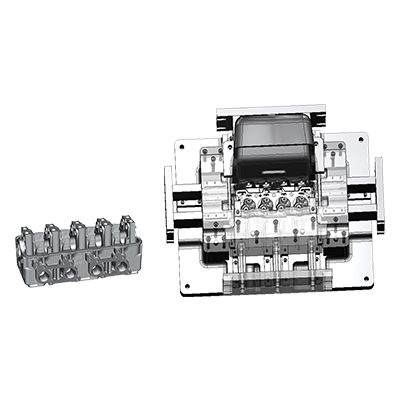

A zwaartekracht gietvorm is een cruciaal onderdeel in het zwaartekrachtgietproces. Het is ontworpen om het gesmolten metaal in de gewenste vorm van het eindproduct te vormen. De mal is meestal gemaakt van een duurzaam materiaal zoals staal of aluminium en wordt gemaakt met behulp van gespecialiseerde bewerkingstechnieken die de nauwkeurigheid en precisie garanderen.

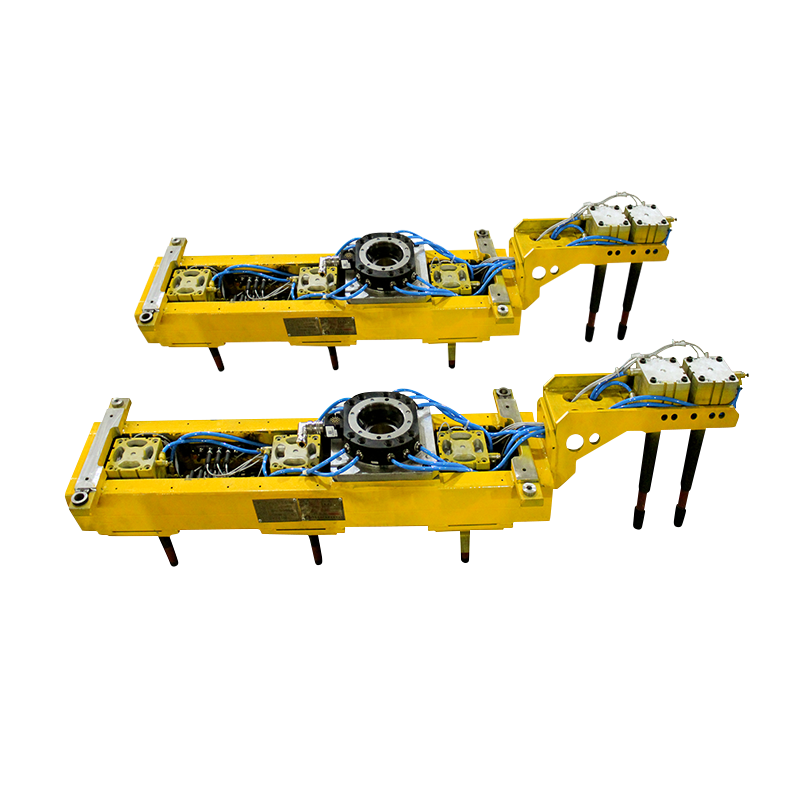

De mal wordt meestal in twee helften gemaakt, waarbij de ene helft vast is en de andere helft verplaatsbaar. De beweegbare helft is meestal bevestigd aan een hydraulisch systeem waardoor het kan bewegen en openen nadat het metaal is gestold. Hierdoor kan de operator het eindproduct gemakkelijk uit de mal halen.

Er zijn verschillende factoren waarmee rekening moet worden gehouden bij het ontwerpen van een zwaartekrachtgietmatrijs. Deze omvatten de grootte en vorm van het product, het type metaal dat wordt gebruikt en de gebruikte gietmachine. De mal moet zo ontworpen zijn dat hij bestand is tegen de hoge temperaturen en drukken die gepaard gaan met het gietproces, evenals tegen eventuele thermische uitzetting of samentrekking die kan optreden tijdens het koelproces.

Naast het ontwerp van de matrijs is ook de oppervlakteafwerking van de matrijs belangrijk. Een hoogwaardige oppervlakteafwerking helpt ervoor te zorgen dat het eindproduct een glad en egaal oppervlak heeft, vrij van onvolkomenheden of defecten. De oppervlakteafwerking van de mal wordt bereikt door een proces dat bekend staat als polijsten, waarbij verschillende schurende materialen worden gebruikt om eventuele ruwe plekken op het maloppervlak glad te strijken.

Het gebruik van zwaartekrachtgietmatrijzen biedt verschillende voordelen voor het productieproces. Een van de belangrijkste voordelen is dat het de productie van complexe vormen met een hoge mate van nauwkeurigheid en precisie mogelijk maakt. Dit maakt het ideaal voor het produceren van onderdelen met ingewikkelde ontwerpen en nauwe toleranties.

Pусский

Pусский Spaans

Spaans