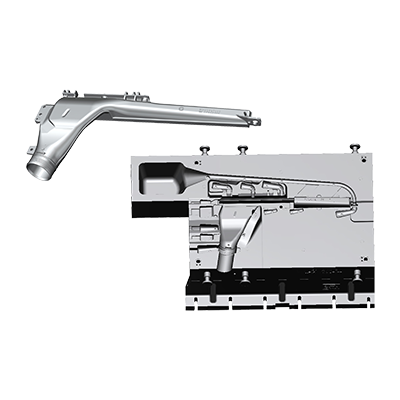

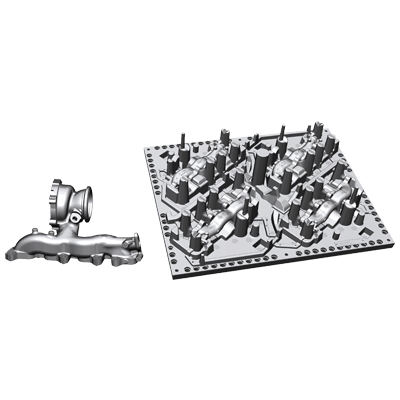

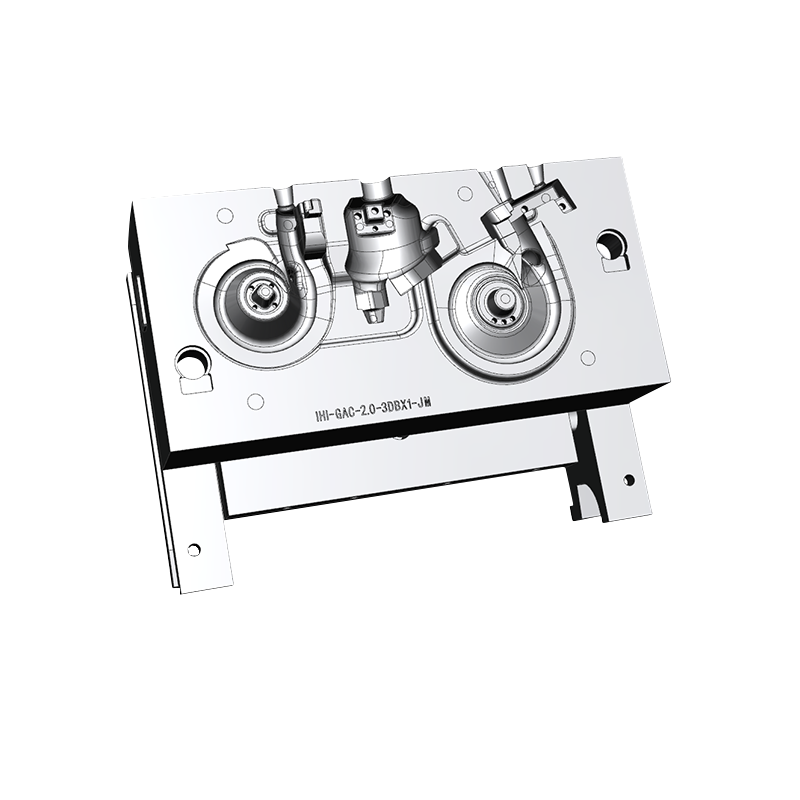

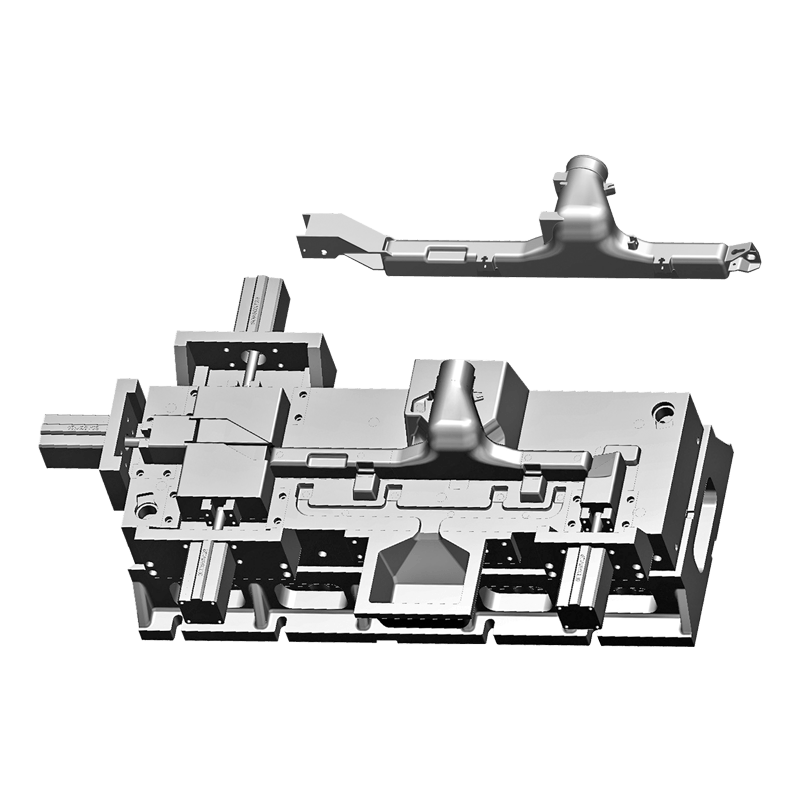

Het uitlaatsysteem van de cilinderblokvorm is een onmisbaar onderdeel van het gietproces en de kwaliteit van het ontwerp heeft direct invloed op de kwaliteit van het gietproduct. Om de prestaties van het uitlaatsysteem te optimaliseren, moet de ontwerper de stroomkenmerken van het gas in de mal diep analyseren vanuit het perspectief van vloeistofmechanica. Door gebruik te maken van Computational Fluid Dynamics (CFD) simulatietechnologie, kan het gedrag van de gasstroom effectief worden voorspeld, en vervolgens kunnen de geometrie en lay -out van de uitlaatgroeven, uitlaatgaten en uitlaatkanalen worden geoptimaliseerd om de uitlaatefficiëntie van de gas te verbeteren.

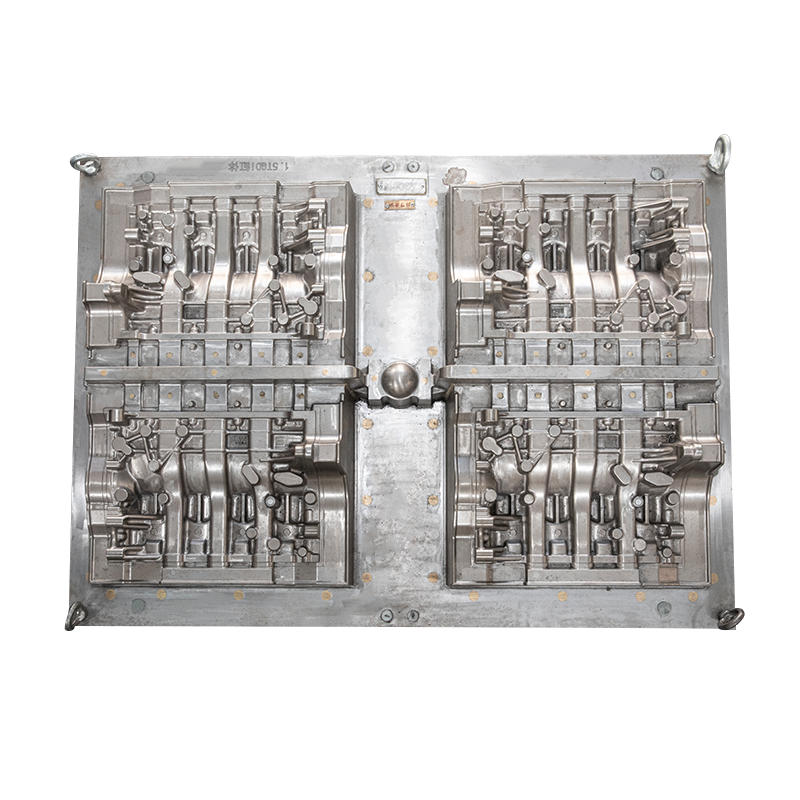

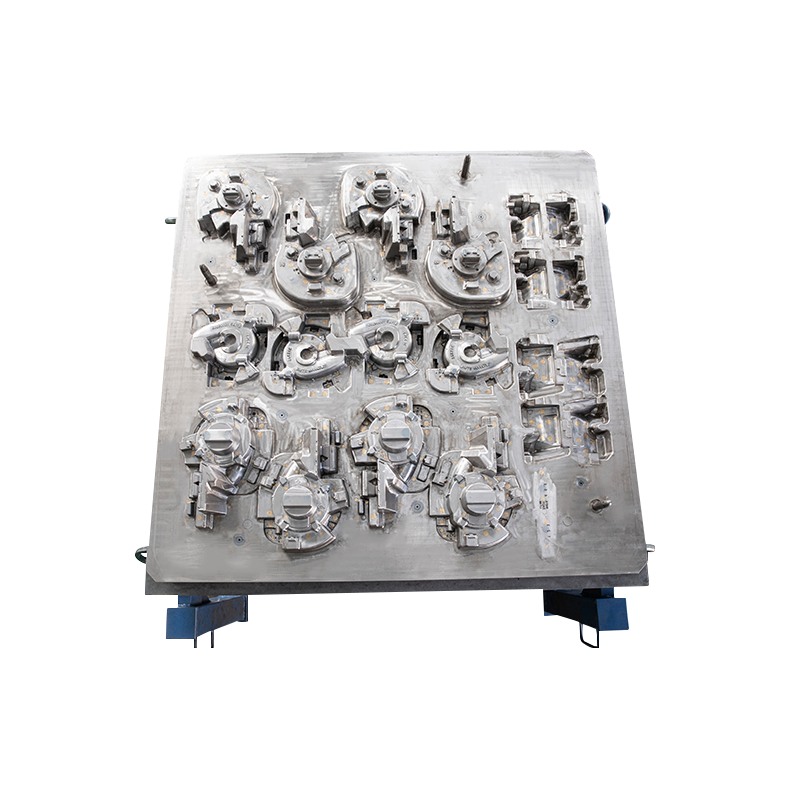

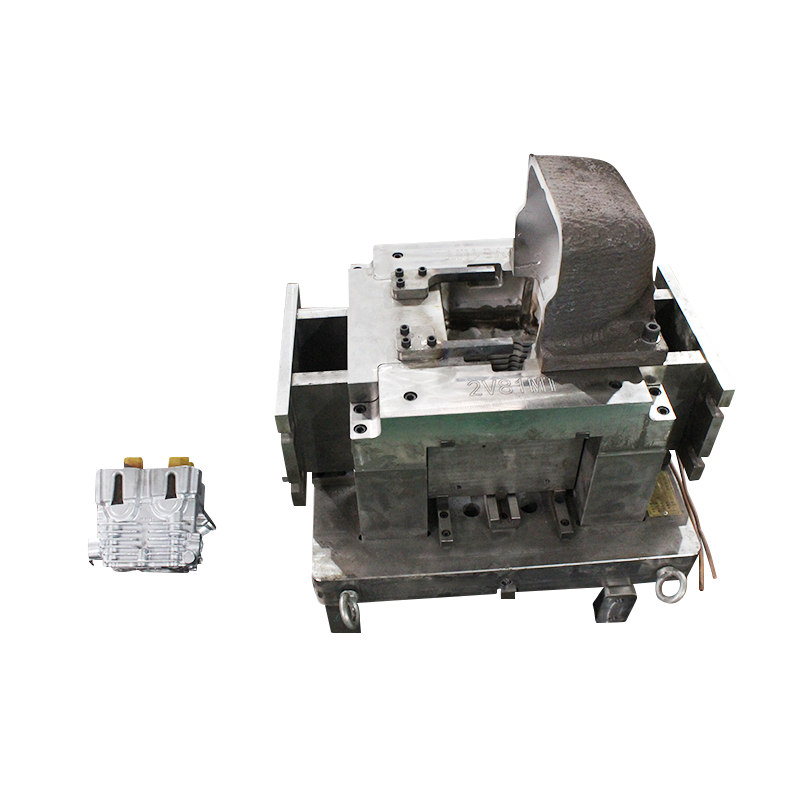

In praktische toepassingen moet het ontwerp van de uitlaatgroef rekening houden met de vorm en complexiteit van het gieten. Voor cilinderblokken met complexe vormen kunnen ontwerpers de uitlaatefficiëntie van de gas verbeteren door redelijkerwijs meerdere uitlaatgroeven te rangschikken om gasbehoud in de schimmelholte te voorkomen. De verdeling van uitlaatgaten moet ook rekening houden met de gasverzamelingsgebieden die tijdens het gietproces kunnen verschijnen om ervoor te zorgen dat het gas snel kan worden ontladen en het optreden van defecten kan verminderen.

Tegelijkertijd mag het ontwerp van het uitlaatkanaal niet worden genegeerd. Het ontwerp van het kanaal moet zorgen voor een gladde gasstroom en scherpe bochten en plotselinge veranderingen in dwarsdoorsneden voorkomen, die de stroomweerstand zullen verhogen en de uitlaatefficiëntie van de gas beïnvloeden. Daarom moet het uitlaatkanaal zoveel mogelijk met een geleidelijke vorm worden ontworpen om de stroomweerstand te verminderen en de uitlaatefficiëntie te verbeteren.

In termen van materiaalkeuze moeten de componenten van het uitlaatsysteem worden gemaakt van resistente en corrosiebestendige materialen op hoge temperatuur, zoals legeringen met een hoog chromium of warmtebestendig staal, om de erosie van gesmolten metaal met hoge temperatuur aan te kunnen Tijdens het gietproces. Tegelijkertijd moet het oppervlaktebehandelingsproces ook serieus worden genomen. Zandstanders, polijsten en andere processen worden gebruikt om de gladheid van het oppervlak te verbeteren en de wrijvingsweerstand tijdens de gasstroom verder te verminderen.

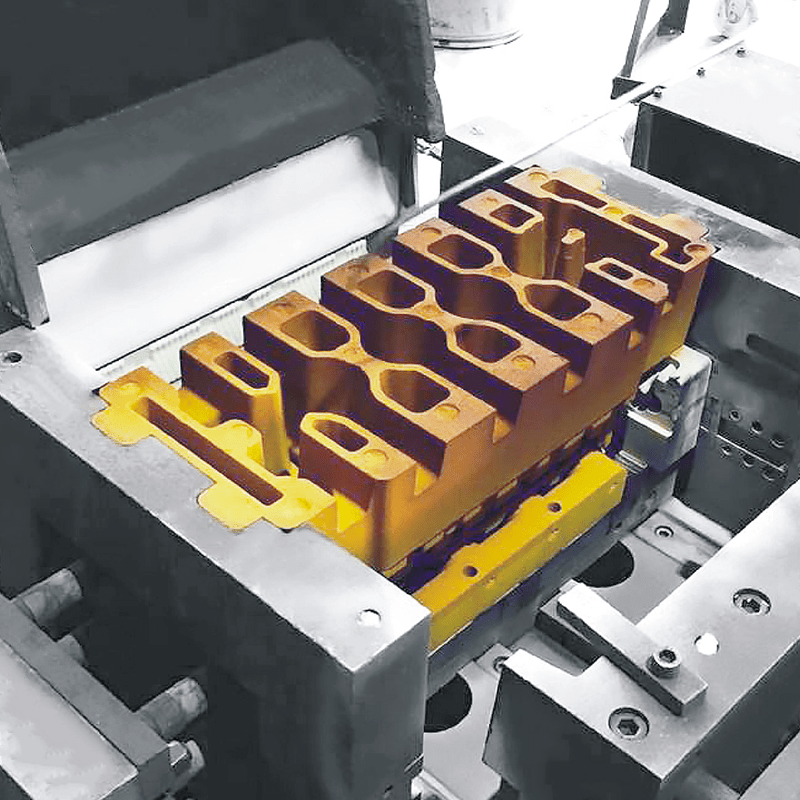

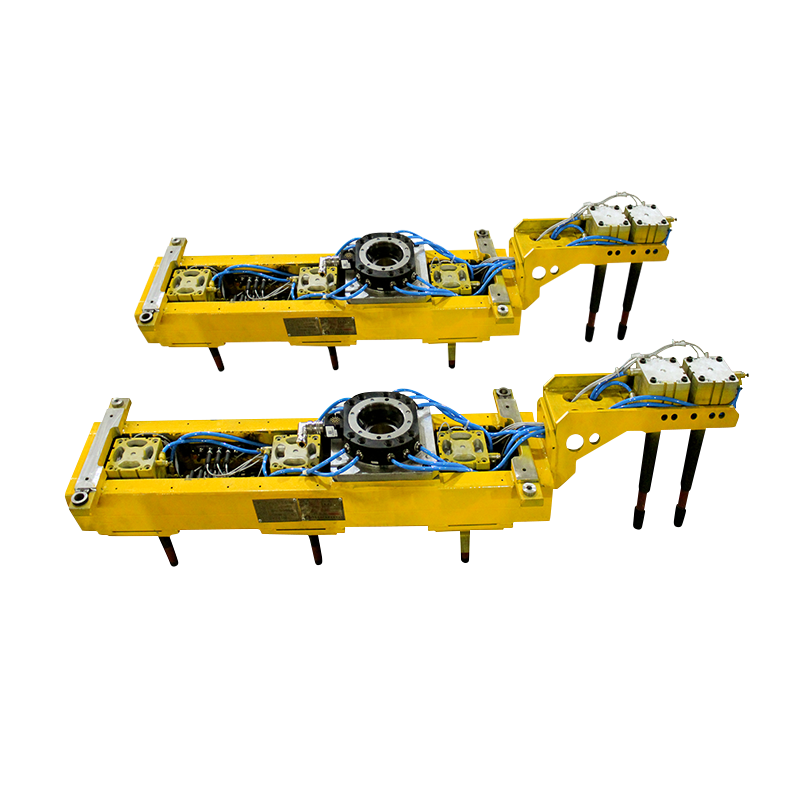

In het productieproces van het uitlaatsysteem is precisiebewerking de sleutel om de prestaties ervan te waarborgen. Het gebruik van CNC -bewerkingstechnologie kan ervoor zorgen dat de nauwkeurigheid van de bewerking van uitlaatgroeven, uitlaatgaten en uitlaatkanalen om te voldoen aan de ontwerpvereisten. Tegelijkertijd is de daaropvolgende kwaliteitsinspectielink onmisbaar. Via strikte inspectiemethoden wordt ervoor gezorgd dat elke uitlaatsysteemcomponent kan voldoen aan hoge normen voor kwaliteitsvereisten.

Ten slotte kan het geoptimaliseerde ontwerp van het cilinderblokvormige uitlaatsysteem niet alleen de kwaliteit van de gietproducten verbeteren, maar ook effectief de productiekosten verlagen. Door de gasontladingsefficiëntie te verbeteren, de gietdefecten te verminderen en vervolgens herwerken en schroot te verminderen, kan de productie -efficiëntie worden verbeterd. Daarom moeten ondernemingen bij het ontwerpen en produceren van cilinderblokken aandacht besteden aan het ontwerp van het uitlaatsysteem om ervoor te zorgen dat het zijn maximale efficiëntie in het castingproces kan spelen en betrouwbare garanties kunnen bieden voor de hoogwaardige casting van producten. 3

Pусский

Pусский Spaans

Spaans