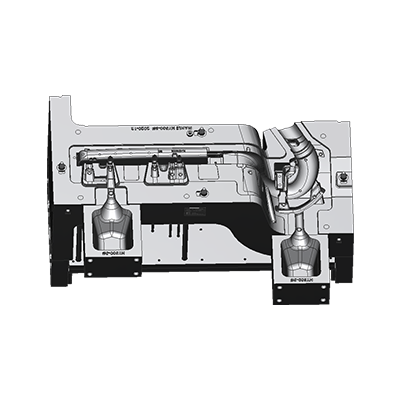

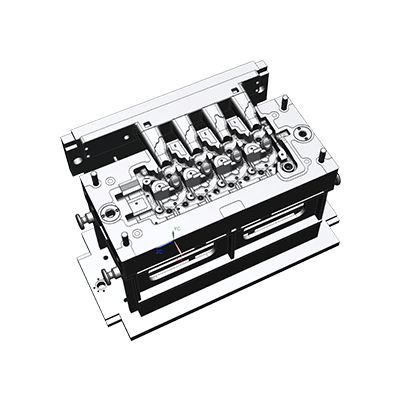

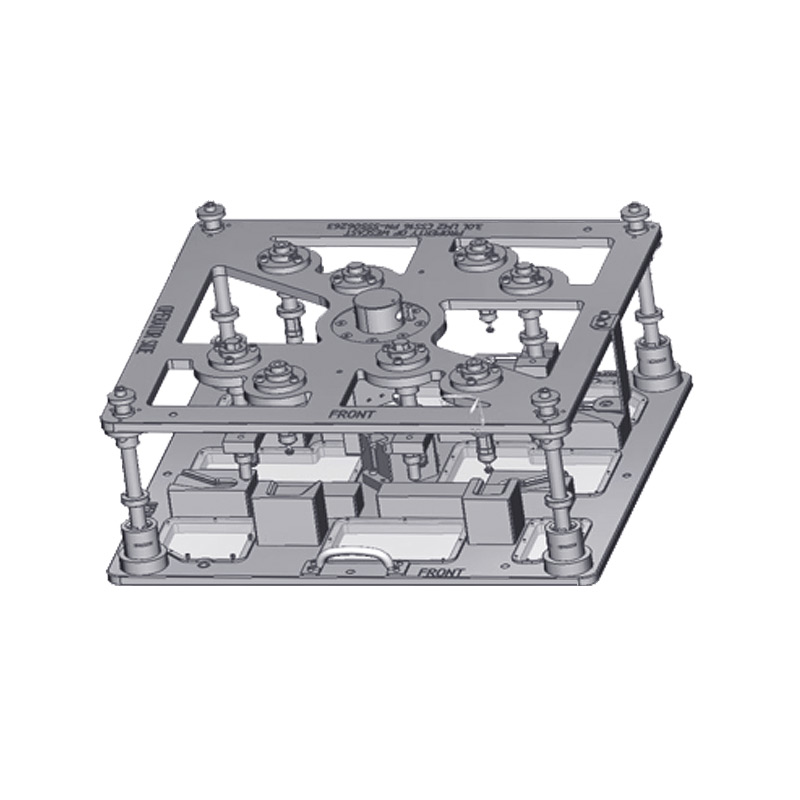

De runner-gadget van Cilinderkopvorm is een belangrijk element in het meeldauwontwerp en speelt een beslissende rol bij het eersteklas vormen en presteren van de cilinderkop. De runner-gadget bestaat speciaal uit componenten, samen met poorten, toevoerkanalen en interne koelkanalen. De runnermachine van Cilinderkopvorm kan in het onderstaande element worden gedefinieerd.

Poorten

De poort is de toegang tot het runnerapparaat en wordt gebruikt om gesmolten metaal handmatig in de vormholte te brengen. De indeling van de poort houdt tegelijk verband met de vulsnelheid en de uniformiteit van het metaal, naast het uitzonderlijke oppervlak van de allerlaatste cilinderkop. Veel voorkomende poorttypen zijn factorpoorten, lijnpoorten en oppervlaktepoorten. Het kiezen van het geschikte poorttype vereist nadenken over de geometrie van de cilinderkop en de vlottereigenschappen van het staal.

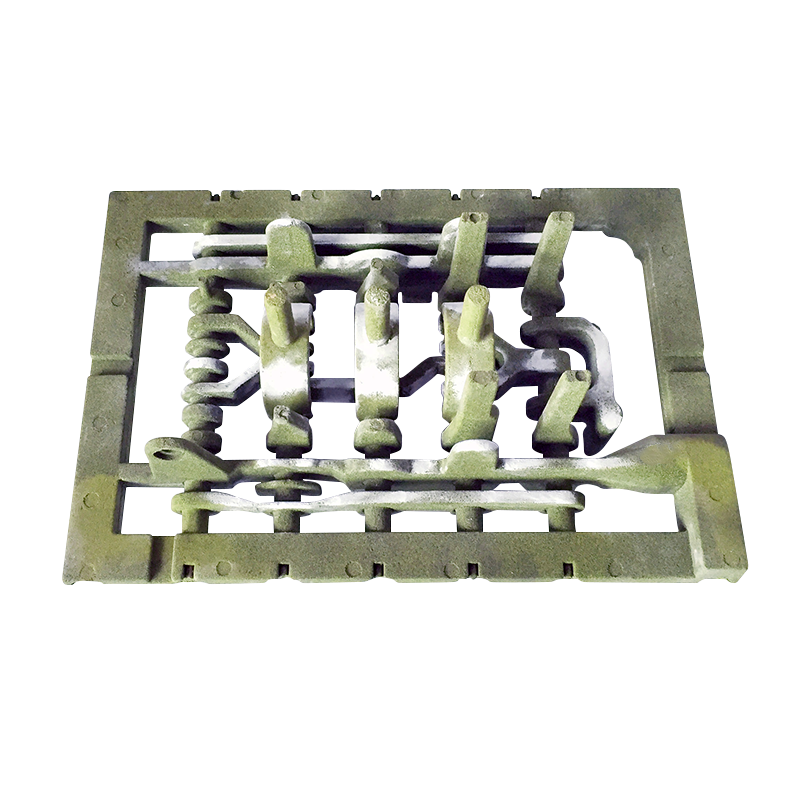

Lopers

Het toevoerkanaal is een kanaalapparaat dat zich uitstrekt van de poort naar handmatig gesmolten metaal van de poort naar talloze componenten van de mal. De lay-out wil het glijtempo van het staal, het verloop van de stroming en maatregelen onthouden om luchtbellen en metaalstolling te voorkomen. Een goed ontworpen invoerkanaal kan ervoor zorgen dat het staal de gehele holle ruimte van de mal licht vult en defecten voorkomt.

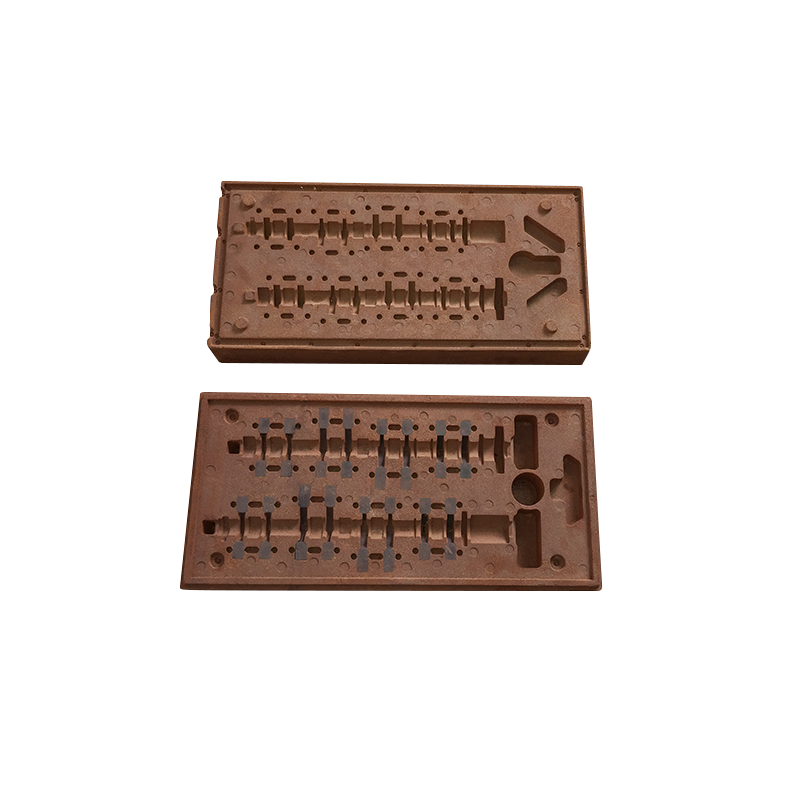

Interne koelkanalen

Het interne koelkanaal is een waterkanaalgadget in de mal dat wordt gebruikt om de maltemperatuur te regelen. Tijdens het gietproces van de cilinderkop kan de mal bij te hoge temperatuur en overmatige spanning laag worden gelegd. Om vervorming door meeldauw te voorkomen en de levensduur van de meeldauw te verlengen, spelen interne koelkanalen een sleutelrol. Deze kanalen kunnen water of andere koelmedia omzeilen om de matrijstemperatuur snel te verlagen en de efficiëntie en het plezier van het vormen van cilinderkoppen te verbeteren.

Temperatuur beheren

Temperatuurbeheersing in het runnerapparaat is cruciaal voor de gehele gietprocedure. Het runnersysteem wil gematigd worden ontworpen, volledig gebaseerd op de geometrie van de cilinderkop, de smeltfactor van het staal en andere elementen. Door de schaal en vorm van poorten en toevoerkanalen aan te passen en de lay-out van koelkanalen te optimaliseren, kan specifieke controle van de metaalstroom en de manier van stollen worden uitgevoerd.

Pусский

Pусский Spaans

Spaans