Als het gaat om het maken van een metalen product, a Zwaartekracht gietvorm kan van onschatbare waarde blijken te zijn. Dit type mal kan effectief zijn bij het introduceren van lichte legeringen zoals aluminium in een mal zonder dat er enige mechanische kracht nodig is om het metaal in het zand te krijgen. De meeste gietprocessen gebruiken daarentegen geforceerde of natuurlijke druk om het metaal in een mal te duwen. Hier zijn enkele kenmerken van een Gravity-gietvorm:

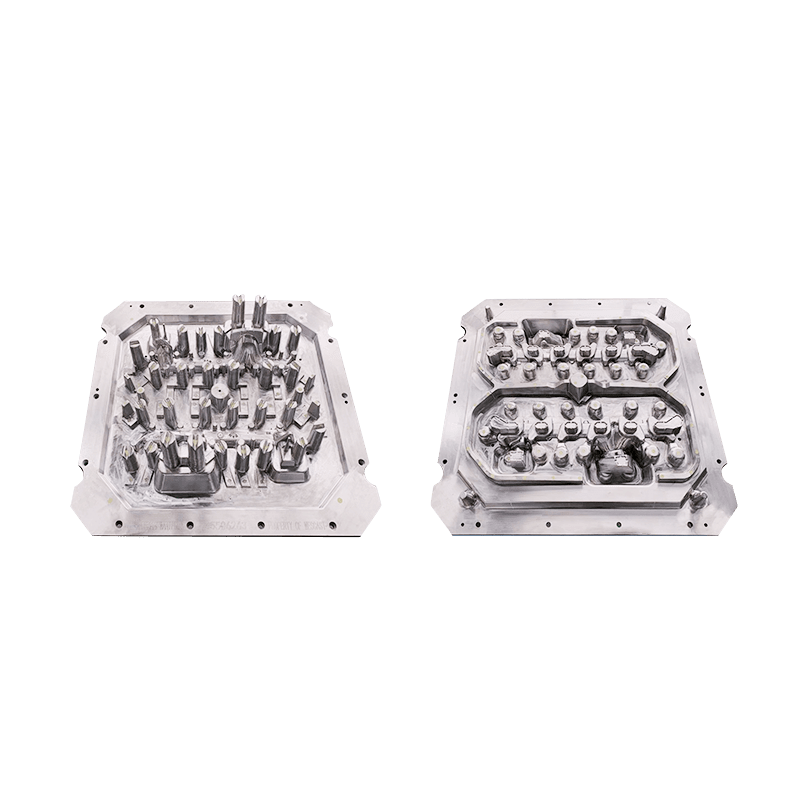

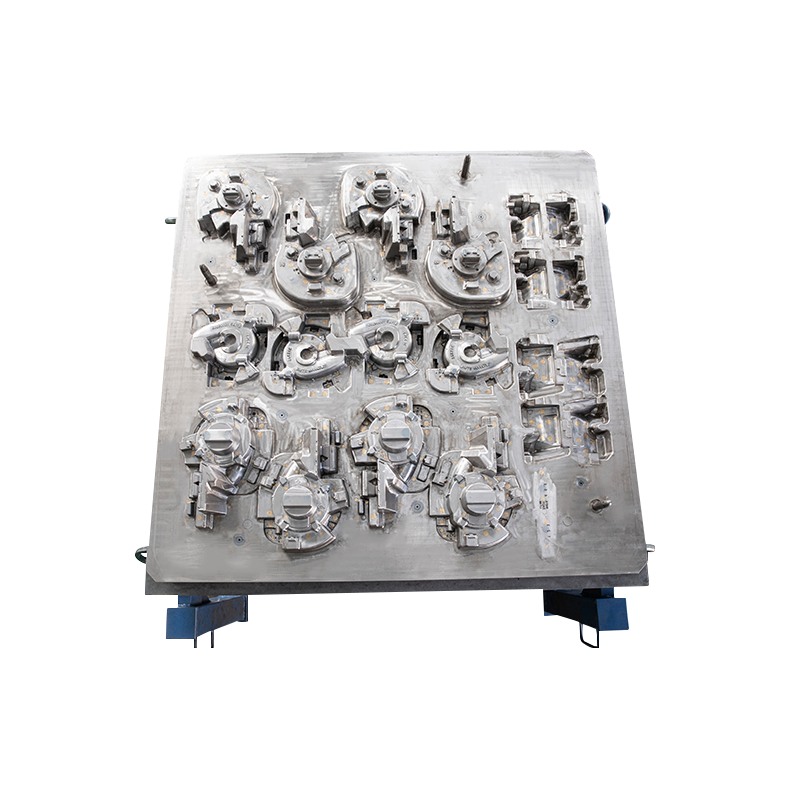

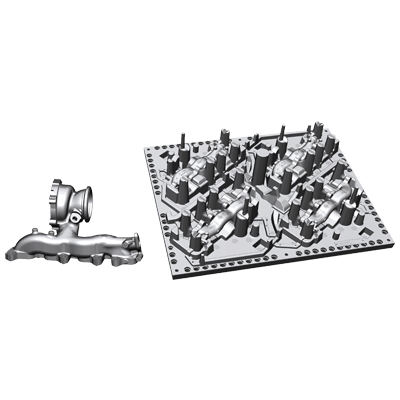

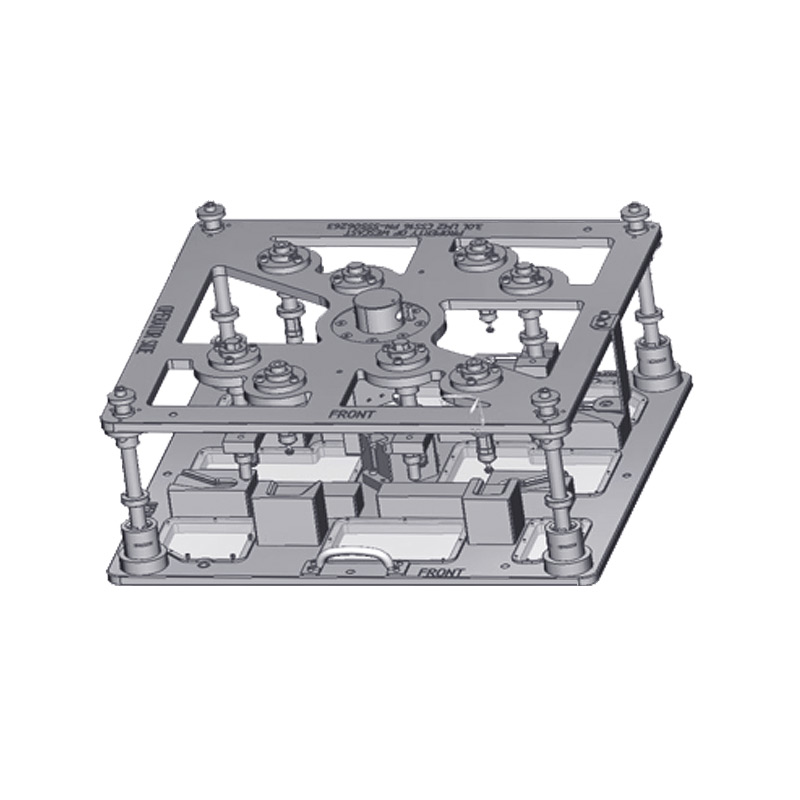

Een Gravity gietmal is samengesteld uit meerdere onderdelen, zoals de eerste en tweede mal en de exhaust runner mal. De vormen werken samen om de holte van het turbinehuis te vormen, die het twin-scroll-gedeelte bevat. Aan de bovenkant van de eerste stijgbuis is een verwarmingshuls aangebracht om krimp van het gesmolten metaal in het twin-scroll-gedeelte te voorkomen. Het bovenste uiteinde van de zwaartekrachtgietvorm is voorzien van een aanspuitbeker die het gesmolten metaal op een constante temperatuur houdt.

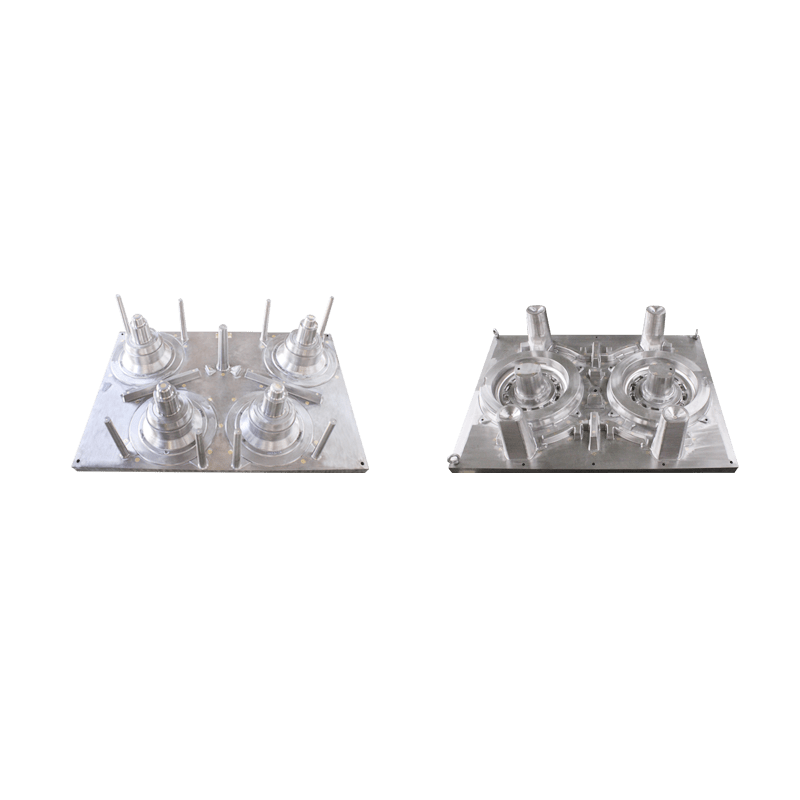

Zwaartekracht gietvorm is zeer veelzijdig en kent geen maatbeperkingen. Hierdoor kunnen complexe vormen worden geproduceerd. Bovendien is de gietvorm onder zwaartekracht relatief kosteneffectief, hoewel hij duurder is dan een traditionele als hij minder onderdelen produceert. Door de lage kosten is het een geweldige optie voor onderdelen met een laag volume. Hoewel het niet zo veelzijdig is als spuitgieten door zwaartekracht, is het ook een efficiënte manier om metalen onderdelen te maken.

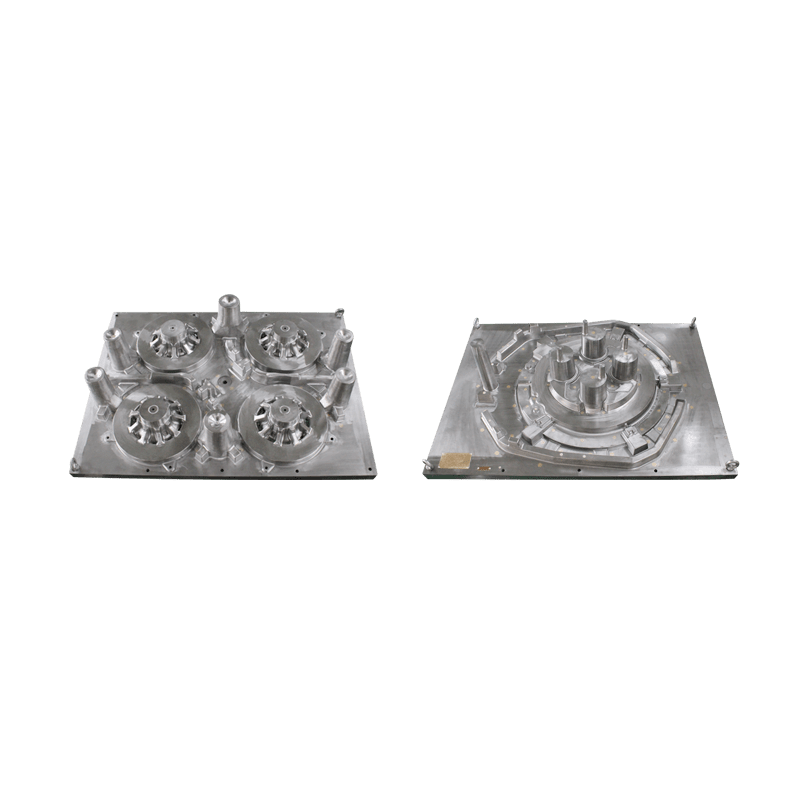

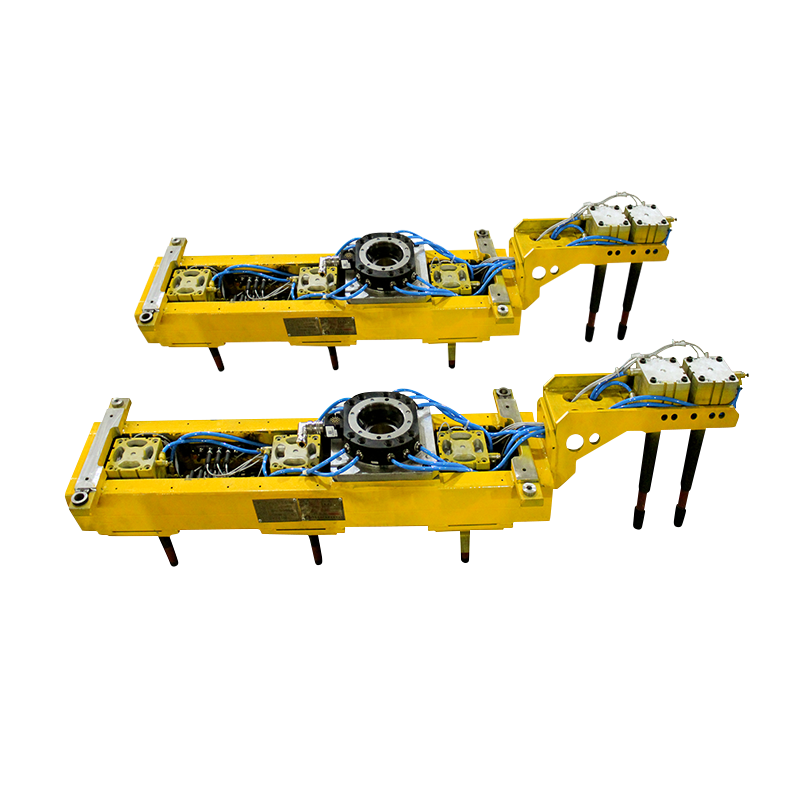

Een zwaartekrachtgietmatrijs wordt meestal verwarmd voorafgaand aan de eerste gietcyclus en continu tijdens elke cyclus. De uniforme temperatuur vermindert thermische vermoeidheid en vergemakkelijkt de vloei van het metaal. Het helpt ook bij het reguleren van de koelsnelheid van het gietmetaal. Deze methode vereist meestal een verwarmingssysteem en temperatuurbewakingsapparatuur om een goede werking te garanderen. Dit type mal heeft ook wat extra apparatuur nodig om de temperatuur consistent te houden.

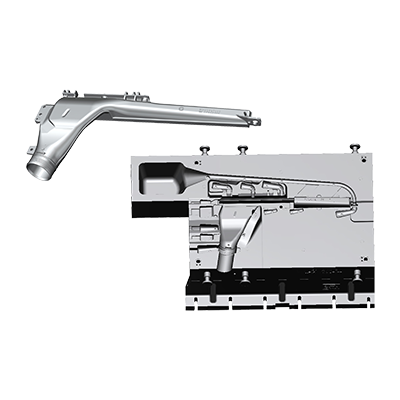

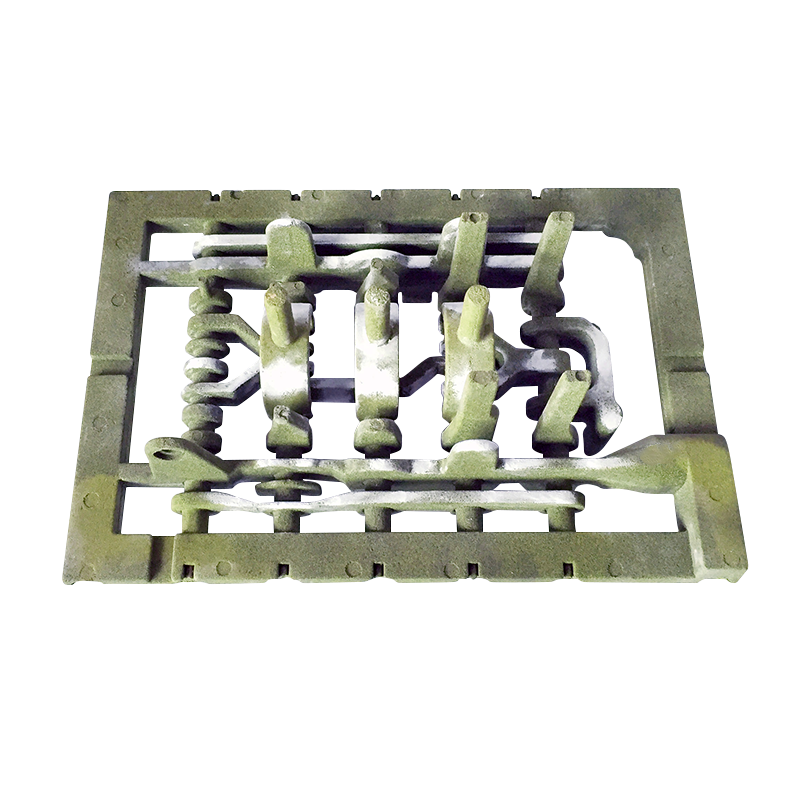

Het verschil tussen zwaartekrachtgieten en zandgieten zit hem in de mallen. Beide methoden zijn effectief voor dezelfde doeleinden, maar hebben enkele belangrijke verschillen. Hun belangrijkste verschillen zijn hun structuur. Bij zandgieten wordt de vorm gevormd uit een zandmengsel, vervolgens wordt gesmolten vloeibaar metaal in de holte gegoten en afgekoeld om te stollen. In tegenstelling tot zwaartekrachtgieten is zandgieten een vormgietproces voor eenmalig gebruik, wat ideaal is voor kleine productieruns. Permanente vormgietstukken zijn echter beter voor grotere productieruns.

Hoewel spuitgieten met zwaartekracht grotendeels handmatig is, heeft het zijn voordelen. Het produceert onderdelen met superieure sterkte, taaiheid en ductiliteit. Het produceert ook gietstukken met een hoge stollingssnelheid en een fijne korrelstructuur. Wanneer zwaartekrachtgieten wordt gebruikt om structurele componenten voor de lucht- en ruimtevaartindustrie te maken, is de mal meestal permanent. Deze onderdelen worden vaak verwerkt tot permanente mallen, waardoor een hogere productiesnelheid mogelijk is.

Pусский

Pусский Spaans

Spaans