In de auto -industrie, uitlaatpijpvormen Speel een onmisbare rol bij het verbeteren van voertuigprestaties, milieubescherming en uitlaatefficiëntie. Elke link in zijn ontwerp en productie heeft rechtstreeks invloed op de kwaliteit en prestaties van het eindproduct.

In termen van materiaalselectie moeten uitlaatpijpvormen een zeer sterk, hoogwarmingsbestendige en corrosiebestendige materialen gebruiken om stabiliteit en duurzaamheid in extreme werkomgevingen te waarborgen. Titaniumlegeringen en aluminiumlegeringen zijn de voorkeursmaterialen voor schimmelproductie vanwege hun lichtgewicht, hoge sterkte en uitstekende hittebestendigheid. Deze materialen kunnen niet alleen bestand zijn tegen de hoge temperatuur en hoge druk die door de motor wordt gegenereerd, maar ook het risico op thermische vervorming van de mal tijdens gebruik aanzienlijk verminderen, waardoor de dimensionale nauwkeurigheid en vormstabiliteit van de uitlaatpijp zorgt. Bovendien kan het gebruik van corrosieresistente materialen zoals roestvrij staal niet alleen de levensduur van de mal verlengen, maar ook effectief de afname van de uitlaatefficiëntie veroorzaakt door corrosie voorkomen.

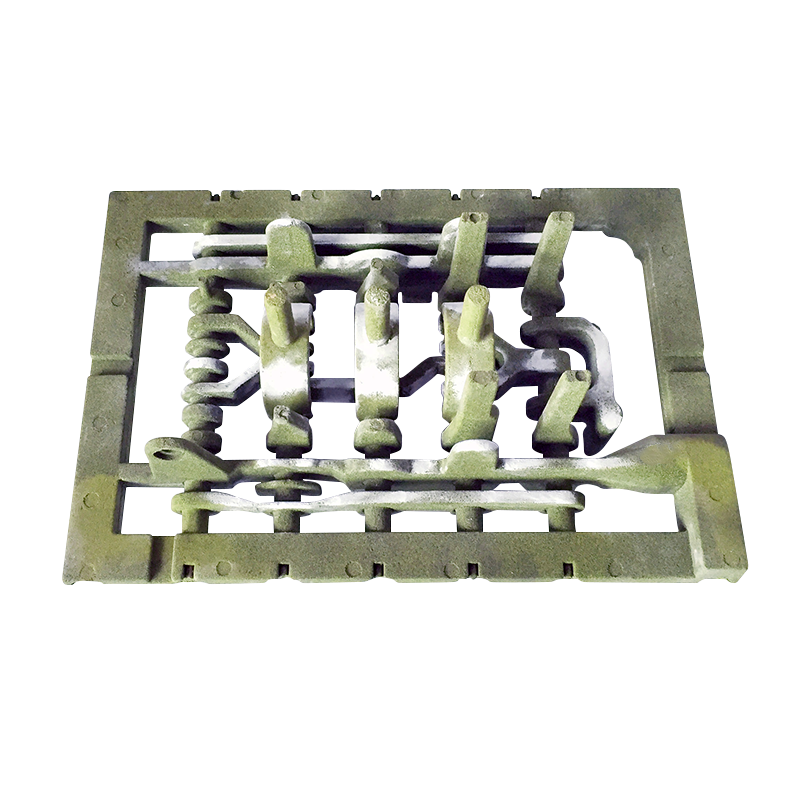

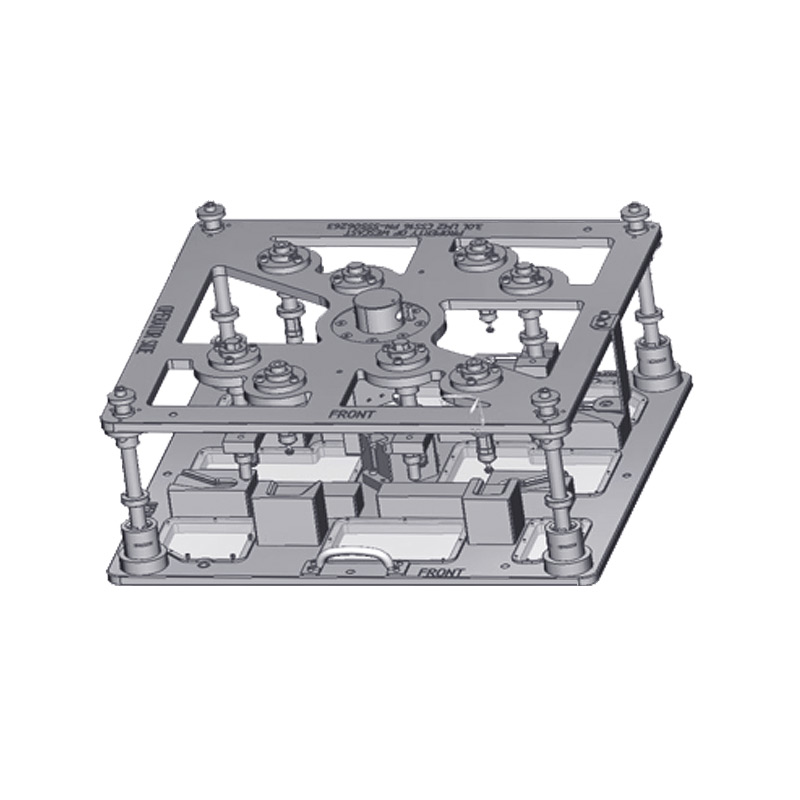

In termen van schimmelontwerp is het optimaliseren van de vorm en grootte van de pijp de sleutel tot het verbeteren van de uitlaatefficiëntie. Ontwerpers moeten de dynamische kenmerken van gasstroom diep analyseren, computersimulatie en experimentele verificatie gebruiken en het beste pijpontwerpschema bepalen. Het gebruik van een geleidelijk uitbreidend pijpontwerp kan bijvoorbeeld de uitlaatweerstand effectief verminderen en de stroomsnelheid van uitlaatgas verhogen; Redelijke pijpkromming en lengte kunnen helpen om wervelstromen en rugstromen te voorkomen, waardoor gladde uitlaatgasafvoer wordt gewaarborgd. Tegelijkertijd moet het schimmelontwerp ook rekening houden met de matching met de motor, de nauwe verbinding tussen de uitlaatpijp en de uitlaatpoort van de motor zorgen, de luchtlekkage verder verminderen en de totale uitlaatefficiëntie verbeteren.

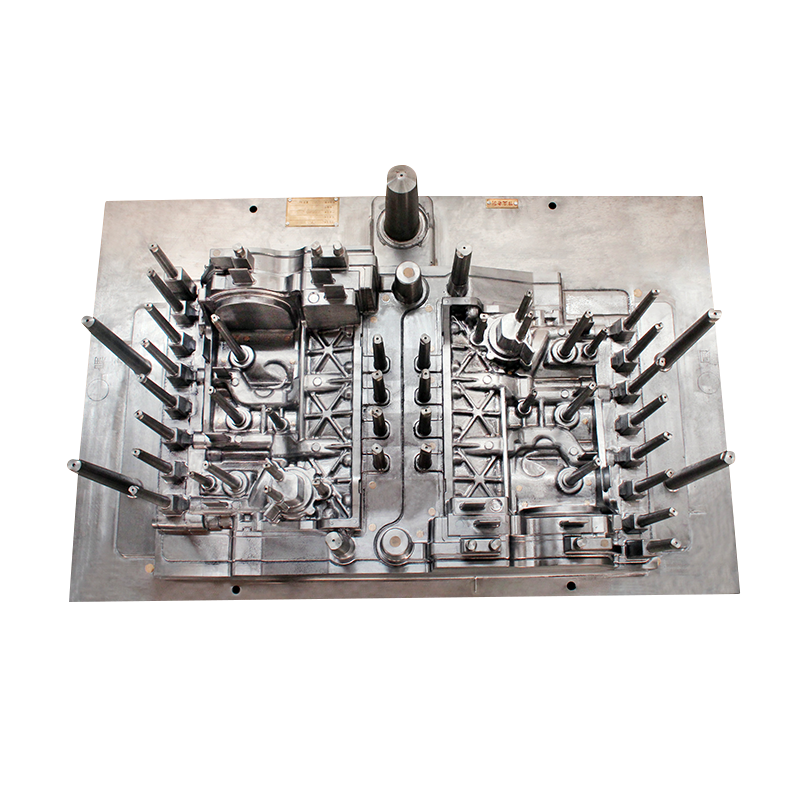

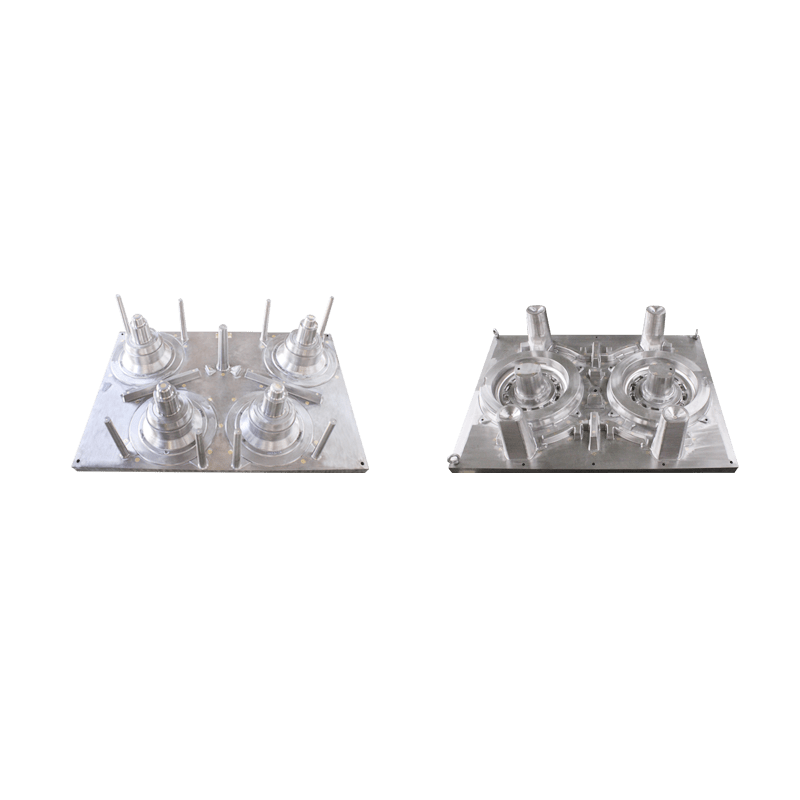

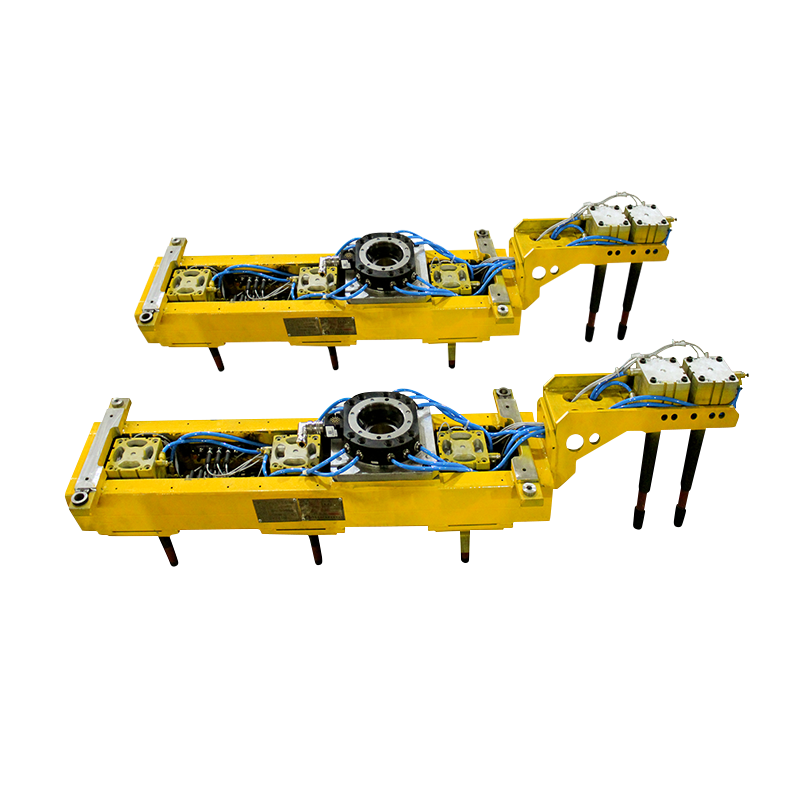

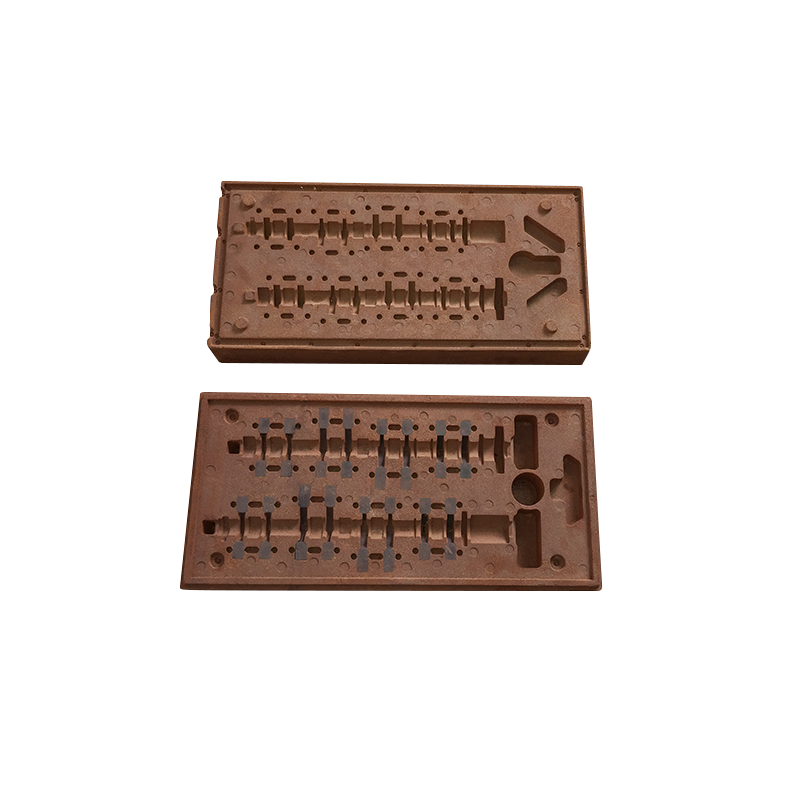

De optimalisatie van het productieproces is een belangrijk onderdeel van het verbeteren van de uitlaatefficiëntie van de uitlaatpijpvorm. Het gebruik van geavanceerde giet-, smeed- of lasprocessen kan zorgen voor een zeer nauwkeurige productie en efficiënte productie van de mal. Het precisie -gietproces kan bijvoorbeeld uitlaatpijpvormen met complexe vormen en precieze afmetingen produceren, terwijl laserslastechnologie naadloze verbinding van de schimmel kan bereiken, waardoor de algehele sterkte en afdichtingsprestaties worden verbeterd. In het productieproces is strikte controle van warmtebehandeling en oppervlaktebehandelingsprocessen de sleutel om de dimensionale stabiliteit en corrosieweerstand van de schimmel te waarborgen.

In termen van post-optimalisatie zijn regelmatig schimmelonderhoud en zorg noodzakelijke maatregelen om de uitlaatefficiëntie te verbeteren. Onderhoudswerkzaamheden omvatten het reinigen van de olie- en koolstofafzettingen op het schimmeloppervlak, het controleren van de slijtage van de mal en het repareren of vervangen van deze op tijd. Bovendien kunnen tijdige aanpassingen en optimalisaties in de uitlaatpijp worden gemaakt volgens het daadwerkelijke gebruik van het voertuig, zoals het toevoegen van geluidsabsorberende materialen in de demper en het aanpassen van de dwarsdoorsnedevorm van de uitlaatpijp, die de uitlaatefficiëntie verder kan verbeteren.

Pусский

Pусский Spaans

Spaans