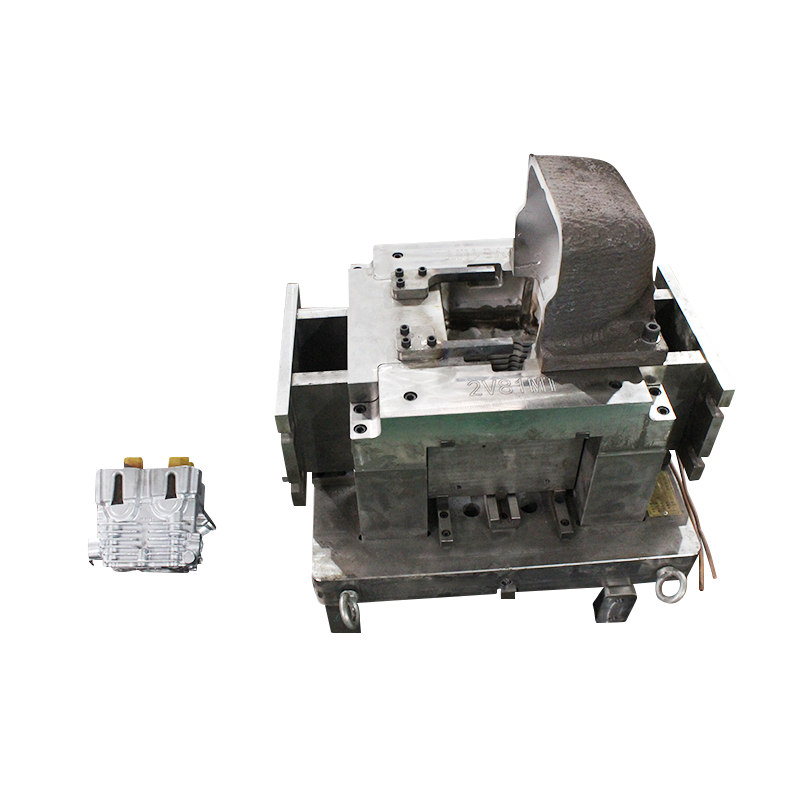

Op het gebied van de autoproductie zijn de kwaliteit en prestaties van gietvormen spelen een cruciale rol in de kwaliteit en betrouwbaarheid van het eindproduct. Gietmallen zijn niet alleen basisinstrumenten voor het produceren van onderdelen van hoge kwaliteit, maar de aanwezigheid van oppervlaktedefecten, zoals vloeisporen en patronen, kan negatieve gevolgen hebben voor het uiterlijk en de prestaties van het product. Daarom is het bijzonder belangrijk om de oorzaken van vloeisporen en patronen diepgaand te analyseren en effectieve oplossingen te vinden.

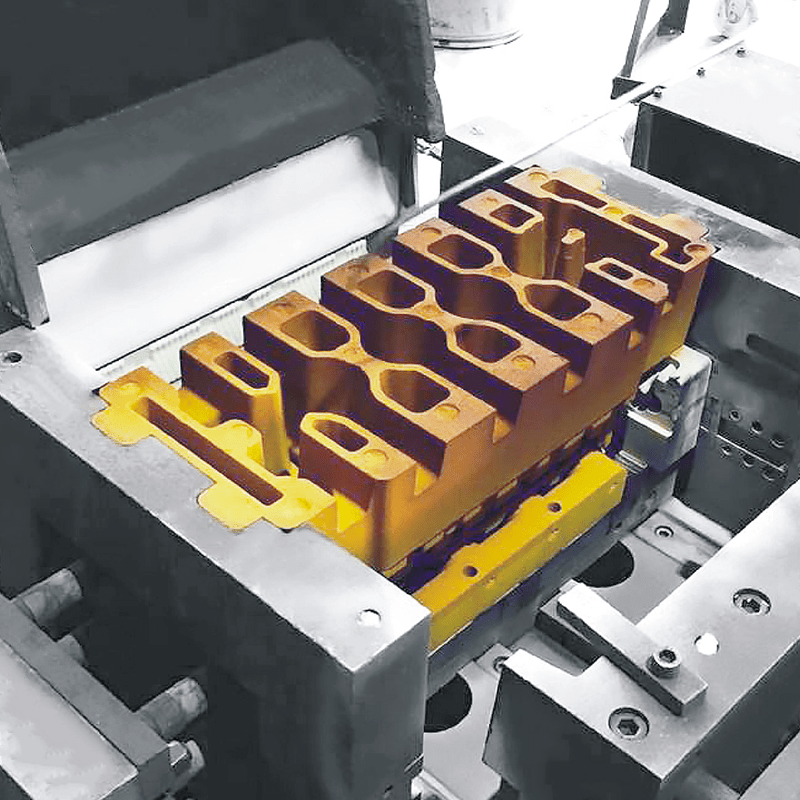

Het genereren van vloeitekens en patronen komt voornamelijk voort uit de volgende aspecten. Ten eerste is de temperatuurbeheersing van de matrijs cruciaal. Wanneer de matrijstemperatuur te laag is, koelt het gesmolten metaal snel af in de matrijs, waardoor een ongelijkmatige metaallaag kan ontstaan, waardoor duidelijke vloeisporen achterblijven. Ten tweede beïnvloedt het ontwerp van de runner ook de stroming van het gesmolten metaal. Een onredelijk gietkanaalontwerp, zoals een ondiep gietkanaal of een onjuiste poortpositie, kan gemakkelijk leiden tot obstructie van de stroom van het gesmolten metaal, waardoor turbulentie ontstaat en onregelmatige patronen op het oppervlak van het gietstuk achterblijven. Daarnaast zijn ook de temperatuur en de vulsnelheid van het gesmolten metaal sleutelfactoren. Een te lage temperatuur of een te hoge vulsnelheid kan leiden tot onvoldoende vloeibaarheid van het gesmolten metaal en de vorming van patronen. Een slecht ontwerp van het uitlaatsysteem van de mal of een verstopping van het uitlaatgat zullen er ook voor zorgen dat het gas niet op tijd wordt afgevoerd, waardoor belletjes of patronen ontstaan. Ten slotte kan oneigenlijk gebruik van de coating op het matrijsoppervlak, zoals overmatige ophoping, obstakels vormen tijdens het vulproces van de metaalvloeistof, wat resulteert in vloeisporen en patronen.

Als reactie op de bovengenoemde gebreken kunnen ondernemingen een aantal maatregelen nemen om deze op te lossen. Ten eerste is het van cruciaal belang om de geschiktheid van de matrijstemperatuur te garanderen. Door de mal voor te verwarmen tot de optimale giettemperatuur kan de vloeibaarheid van de metaalvloeistof aanzienlijk worden verbeterd en kan de thermische spanning veroorzaakt door afkoeling worden verminderd, waardoor de kans op vloeisporen en patronen wordt verkleind. Tegelijkertijd is regelmatige inspectie van het verwarmingssysteem van de matrijs om de stabiele werking ervan te garanderen de basis voor het garanderen van de gietkwaliteit.

Ten tweede is het optimaliseren van het runnerontwerp ook een belangrijk onderdeel van het verbeteren van de gietkwaliteit. Een redelijk ontwerp van de runnerdiepte, breedte en de positie en vorm van de poort kan ervoor zorgen dat de metaalvloeistof gelijkmatig en stabiel in de mal stroomt, waardoor stromingsobstakels veroorzaakt door een complex ontwerp worden vermeden. Bovendien kunnen het aanpassen van de temperatuur en de vulsnelheid van de metaalvloeistof en het redelijk instellen van parameters op basis van de kenmerken van verschillende metaalvloeistoffen en gietprocesvereisten de vloeibaarheid van de metaalvloeistof effectief verbeteren en het optreden van turbulentie voorkomen.

Ook het verbeteren van het uitlaatsysteem van de matrijs mag niet worden genegeerd. Door het aantal en de grootte van de ventilatiegaten te vergroten en de positie van de ventilatiegaten aan te passen om ervoor te zorgen dat het gas in de mal op tijd kan worden afgevoerd, kan het verschijnen van luchtbellen en patronen effectief worden verminderd. Controleer tegelijkertijd regelmatig de openheid van de ventilatiegaten en ruim de verstoppingen op tijd op om de normale werking van het uitlaatsysteem te garanderen.

Tenslotte is een redelijke controle van de hoeveelheid en uniformiteit van de coating een belangrijke maatregel om vloeisporen en patronen te voorkomen. De juiste hoeveelheid coating kan niet alleen de wrijving en hechting tussen het gesmolten metaal en de mal verminderen, maar ook de uniformiteit en de juiste dikte van de coating garanderen, waardoor defecten worden vermeden die worden veroorzaakt door overmatige ophoping van coating.

Pусский

Pусский Spaans

Spaans