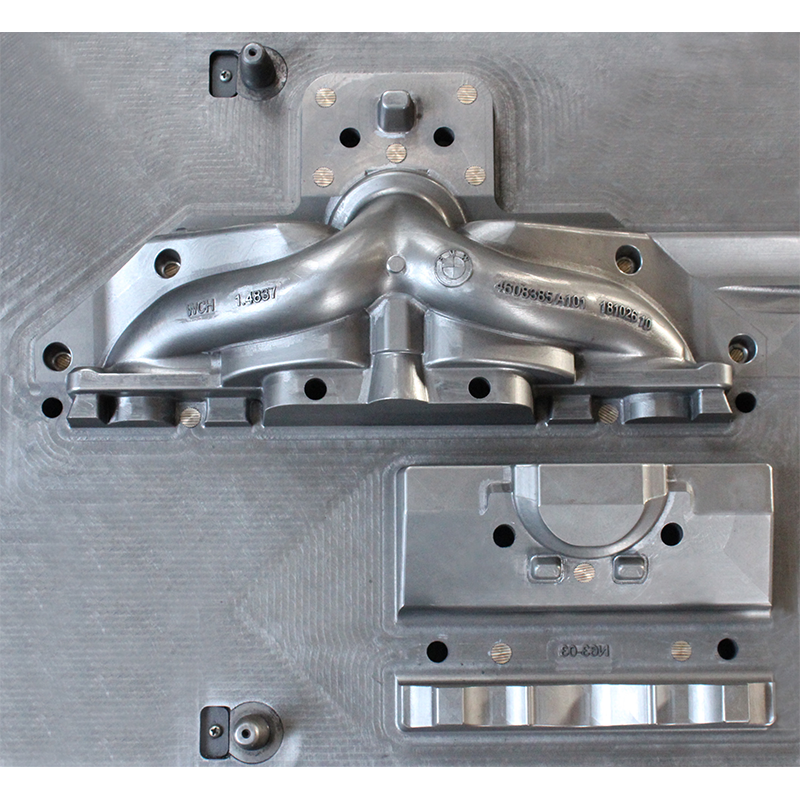

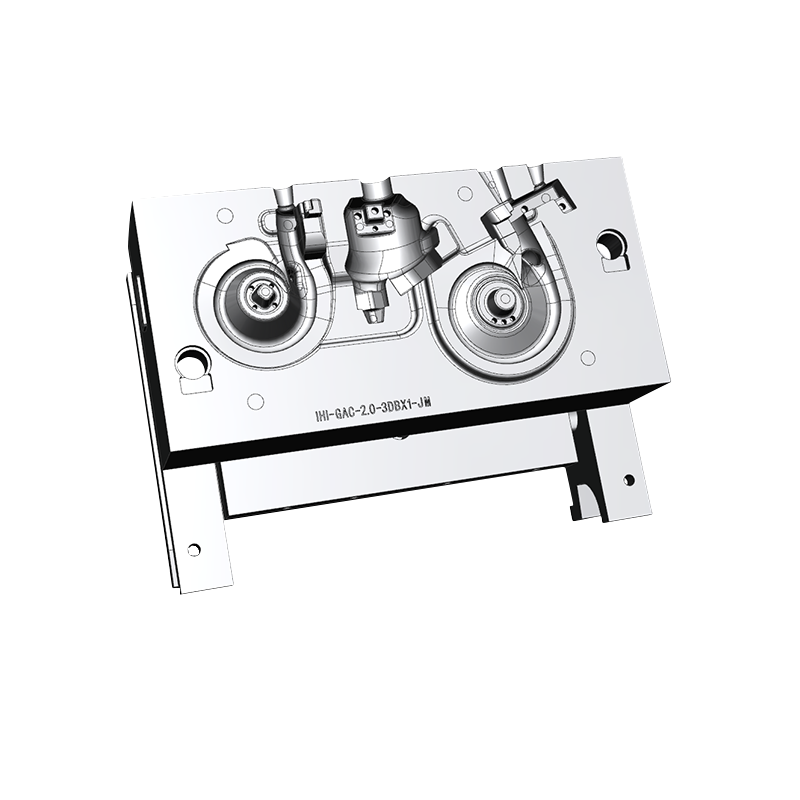

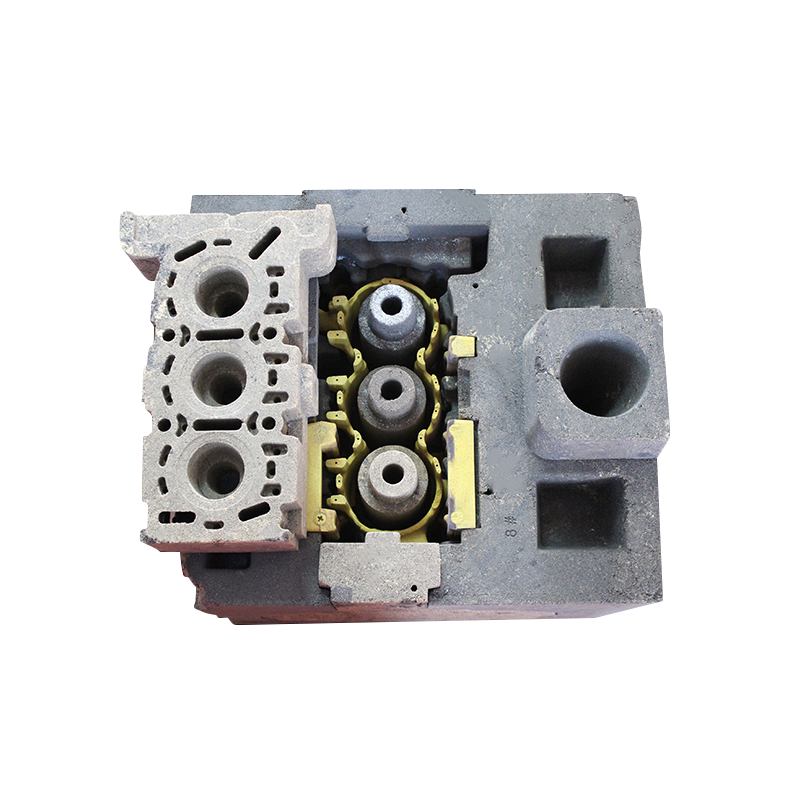

In het proces van cilinderblokvorm Ontwerp en productie, de nauwkeurigheid van geometrie en grootte is de primaire overweging. De structuur van het cilinderblok is complex en bevat meestal meerdere cilinderboringen, koelkanalen en verbindingsgaten. De nauwkeurige reproductie van deze kenmerken is cruciaal voor de algehele prestaties van de motor. Tijdens de ontwerpfase gebruiken ingenieurs Computer-Aided Design (CAD) -software om gedetailleerde 3D-modellering uit te voeren om ervoor te zorgen dat de geometrie van de mal perfect past bij het cilinderblokontwerp. Elke lichte fout kan leiden tot een slechte pasvorm van het cilinderblok, wat direct de efficiëntie en veiligheid van de motor beïnvloedt.

Materiaalselectie is ook een belangrijke link bij het ontwerp en de productie van cilinderblokmallen. De materialen die voor de schimmel worden gebruikt, moeten uitstekende slijtvastheid, weerstand op hoge temperatuur en corrosiebestendigheid hebben om de impact van gesmolten metaal met hoge temperatuur tijdens het gietproces aan te kunnen. Veel voorkomende vormmaterialen zijn gietijzer, legeringsstaal en aluminiumlegering. Deze materialen moeten niet alleen voldoen aan de vereisten van sterkte en duurzaamheid, maar ook rekening houden met verwerkbaarheid en economie. Bij het selecteren van materialen moeten ingenieurs ook de verwachte levensduur en onderhoudskosten van de schimmel evalueren om de economische voordelen te maximaliseren.

Het ontwerp van het koelsysteem kan niet worden genegeerd bij de productie van schimmels. Effectieve temperatuurregeling is essentieel voor het gietproces. De vloeibaarheid en koelsnelheid van gesmolten metaal beïnvloeden direct de kwaliteit van het eindproduct. Redelijk ontwerp van het koelsysteem van de mal om te zorgen voor uniforme koeling van het metaal in de mal kan effectief voorkomen dat gietdefecten veroorzaakt door ongelijke temperatuur, zoals poriën en scheuren. Door de lay -out en stroom van het koelkanaal te optimaliseren, kan de gietefficiëntie aanzienlijk worden verbeterd en kunnen de productiekosten worden verlaagd.

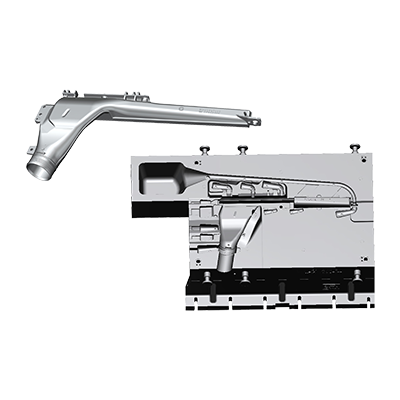

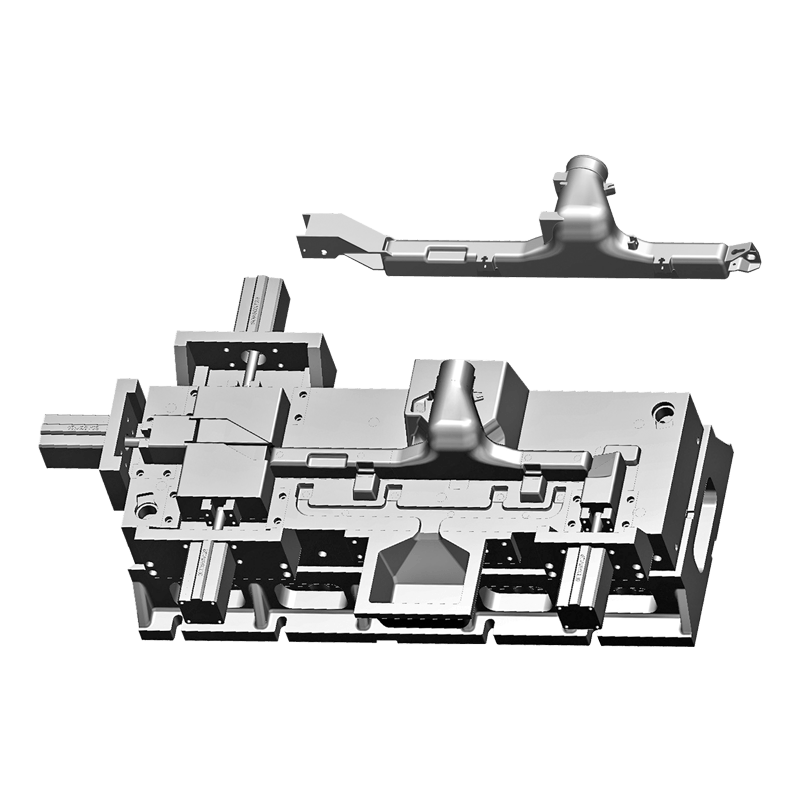

De verwerkingstechnologie van de schimmel is ook een belangrijke factor om de prestaties ervan te waarborgen. De vervaardiging van cilinderblokmallen is meestal gebaseerd op zeer nauwkeurige verwerkingstechnologieën zoals CNC-frezen en elektrische ontladingsbewerking. Deze processen kunnen zorgen voor de precieze pasvorm van de verschillende componenten van de schimmel en de algehele prestaties van de mal verbeteren. Tijdens de verwerking moeten ingenieurs de verwerkingsparameters strikt regelen, inclusief snijsnelheid, voedingssnelheid en gereedschapsmateriaal, om het beste verwerkingseffect te bereiken. Bovendien kan de oppervlaktebehandeling van de schimmel niet worden genegeerd. Processen zoals polijsten en warmtebehandeling kunnen de slijtvastheid van de schimmel en de oppervlaktekwaliteit van het eindproduct aanzienlijk verbeteren.

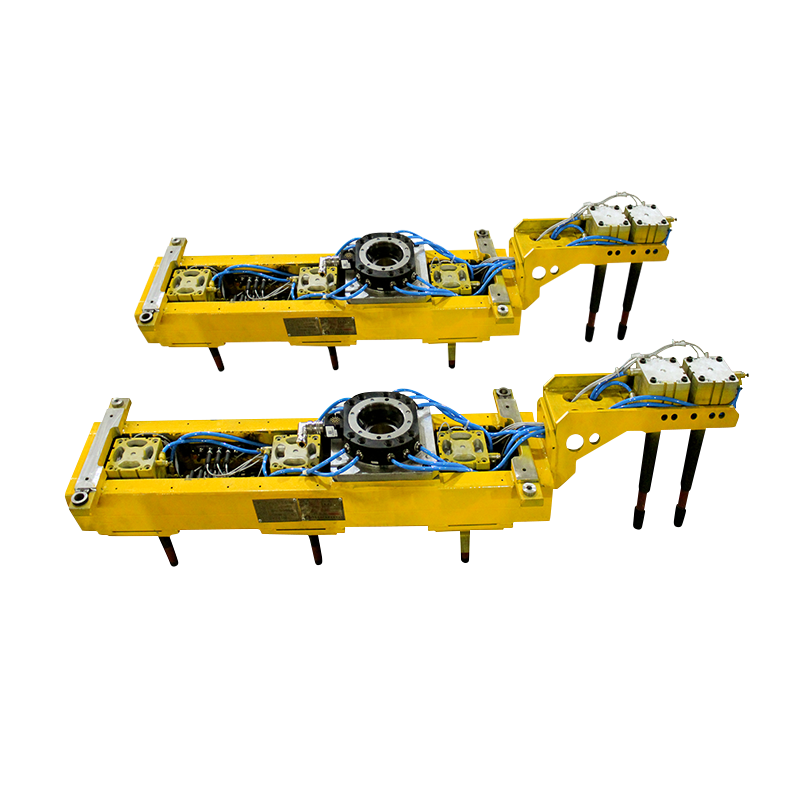

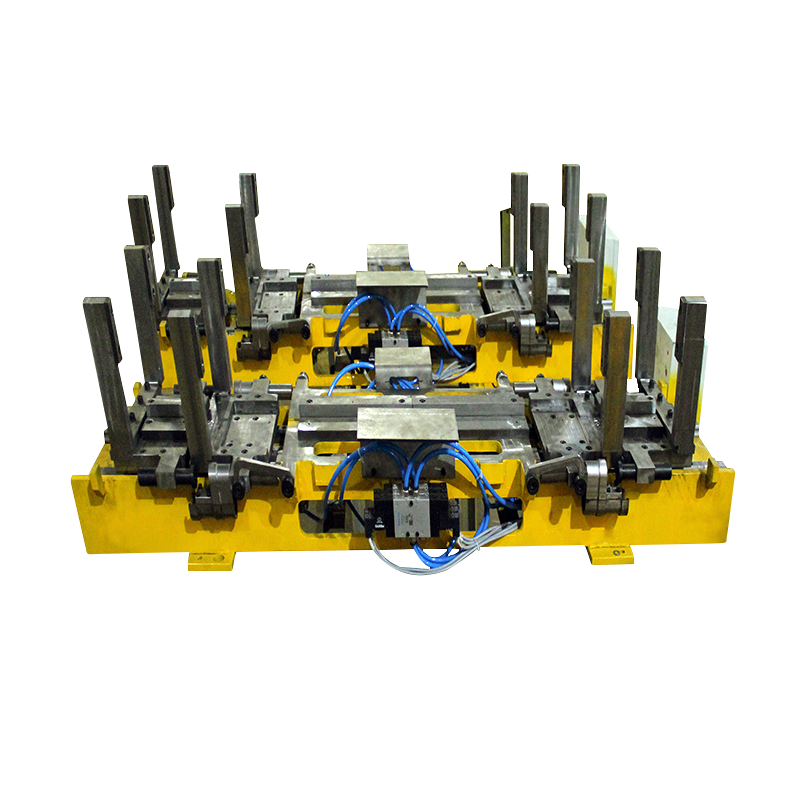

In de fase van de assemblage en de inbedrijfstelling van de schimmel is het belangrijk om de precieze aanpassing van elke component te waarborgen. De assemblage van de schimmel vereist meestal meerdere tests en aanpassingen om het verwachte effect tijdens het gietproces te waarborgen. Ingenieurs moeten een uitgebreide beoordeling van de schimmel uitvoeren, de verbinding en pasvorm van elke component controleren en de stabiliteit en betrouwbaarheid van de mal bij daadwerkelijk gebruik waarborgen. Door systematische testen en foutopsporing kunnen de risico's in het productieproces effectief worden verminderd en kan de kwaliteit van het eindproduct worden verbeterd.

Pусский

Pусский Spaans

Spaans